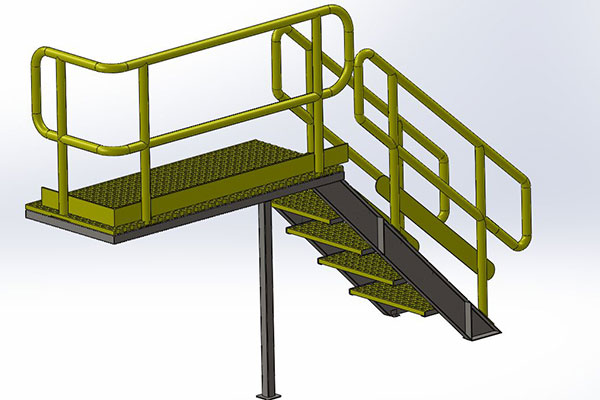

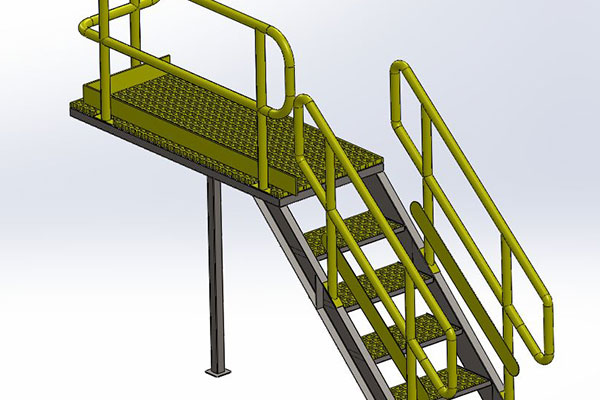

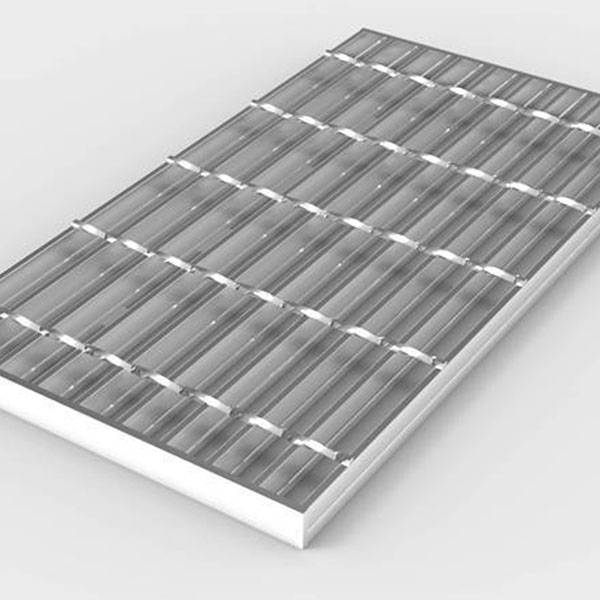

IL Ponte a scala in plastica rinforzata con fibra di vetro (GFRP) Rappresenta una soluzione innovativa per le moderne sfide infrastrutturali. Progettato utilizzando materiali compositi avanzati, il ponte a scala è progettato per offrire eccezionali proprietà di resistenza, durata e leggerezza. La tecnologia GFRP integra fibre di vetro ad alta resistenza con una matrice di resina polimerica, dando vita a una struttura che resiste ad ambienti corrosivi, condizioni meteorologiche estreme e sollecitazioni meccaniche di gran lunga superiori a quelle dei ponti convenzionali in metallo o calcestruzzo.

Introduzione alle prestazioni del prodotto

I ponti a scala in GFRP sono particolarmente apprezzati in contesti in cui i materiali tradizionali potrebbero cedere o richiedere una manutenzione prolungata. Sono ideali per attraversamenti pedonali, collegamenti di accesso per manutenzione e percorsi di emergenza in aree accidentate o ad accesso limitato. Grazie al design modulare che si presta a un trasporto efficiente e a un semplice montaggio in loco, questi ponti a scala offrono un'alternativa sostenibile ed economica alle strutture a ponte convenzionali.

Il termine "ponte a scala" si riferisce al design caratteristico che ricorda una scala o un sistema a gradini, in cui una serie di gradini o pioli sono integrati nell'impalcato del ponte. Questa progettazione garantisce una distribuzione affidabile del carico, una maggiore rigidità e un baricentro più basso, tutti fattori che contribuiscono a migliorare la stabilità e la sicurezza. Grazie alla loro struttura composita, questi ponti rimangono non conduttivi, riducendo il rischio di interferenze da correnti vaganti nelle zone elettriche critiche.

2. Caratteristiche e vantaggi principali

Il ponte a scala in GFRP è progettato per soddisfare le diverse esigenze degli utenti e le difficili condizioni ambientali. Le caratteristiche principali includono:

-

Resistenza alla corrosione superiore: I materiali compositi utilizzati sono intrinsecamente resistenti agli agenti corrosivi. A differenza dell'acciaio, che si ossida nel tempo se esposto all'acqua salata o a sostanze chimiche industriali, i componenti in GFRP mantengono la loro integrità strutturale con una minima necessità di rivestimenti protettivi. Ciò è particolarmente vantaggioso nelle applicazioni costiere, chimiche o industriali.

-

Leggero e con un elevato rapporto resistenza/peso: La combinazione di fibre di vetro e sistemi di resina avanzati si traduce in un materiale più leggero dei metalli convenzionali e sufficientemente resistente da supportare carichi significativi. Il peso ridotto semplifica il trasporto, la movimentazione e l'installazione, soprattutto in siti remoti o di difficile accesso.

-

Maggiore durata e longevità: I ponti a scala in GFRP sono progettati per resistere a condizioni meteorologiche avverse, esposizione ai raggi UV e cicli termici. Con una progettazione adeguata e una manutenzione minima, questi ponti possono offrire una durata utile superiore ai 50 anni, riducendo la necessità di sostituzioni frequenti e abbassando i costi del ciclo di vita a lungo termine.

-

Bassa manutenzione richiesta: La natura non corrosiva dei componenti in GFRP fa sì che i ponti richiedano una manutenzione ordinaria minima. A differenza dei ponti in acciaio che richiedono regolari trattamenti di verniciatura e anticorrosione, i ponti in GFRP mantengono inalterato il loro aspetto e le loro prestazioni strutturali con ispezioni visive periodiche.

-

Proprietà non conduttive: Le proprietà intrinseche di isolamento elettrico del GFRP riducono i rischi associati alle correnti vaganti, rendendo il ponte adatto all'installazione in prossimità di impianti ad alta tensione o apparecchiature sensibili. Ciò è particolarmente rilevante nelle aree urbane e industriali, dove le interferenze elettriche possono avere implicazioni critiche per la sicurezza.

-

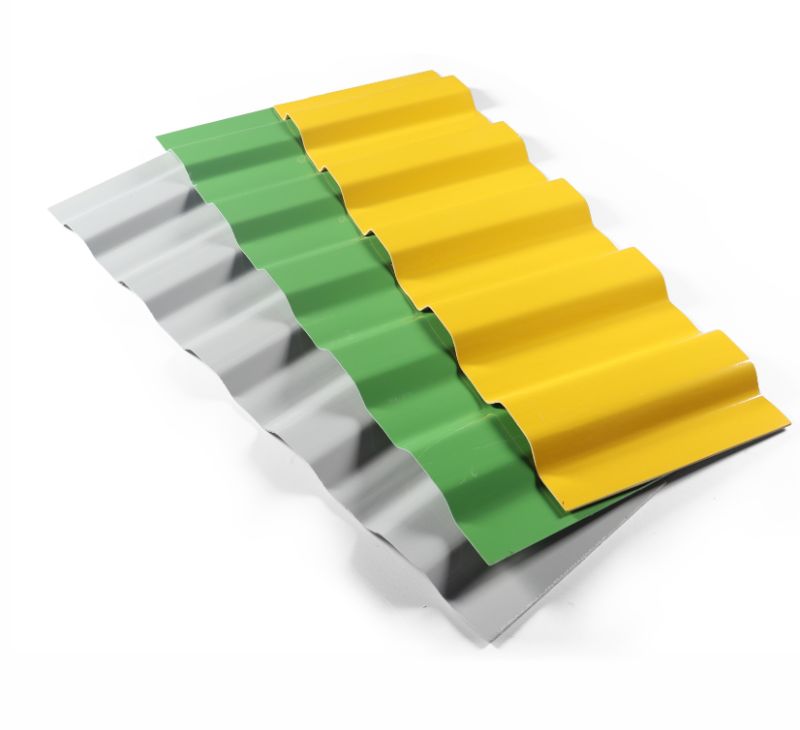

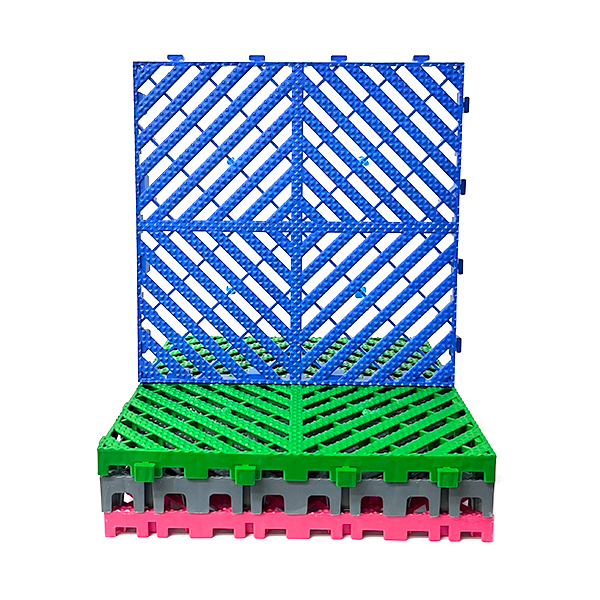

Versatilità estetica: Le superfici in GFRP possono essere rifinite in vari colori e texture. La possibilità di personalizzare il gelcoat consente al ponte di integrarsi armoniosamente con l'ambiente circostante o di allinearsi al branding aziendale o municipale. È inoltre possibile integrare superfici antiscivolo e finiture decorative, migliorando sia la sicurezza che l'aspetto estetico.

-

Costruzione modulare: Il ponte a scala è progettato con componenti modulari che consentono un rapido assemblaggio e installazione in loco. I moduli sono prefabbricati in fabbrica in condizioni controllate, garantendo elevata qualità e precisione. L'assemblaggio in loco richiede attrezzature specializzate minime, il che accelera i tempi di progetto e riduce i costi di manodopera.

-

Produzione ecosostenibile: Il processo di produzione dei componenti in GFRP si traduce in genere in un'impronta di carbonio inferiore rispetto ai materiali da costruzione tradizionali come acciaio e calcestruzzo. Inoltre, la longevità del prodotto e la ridotta necessità di manutenzione contribuiscono alla sostenibilità complessiva.

3. Applicazioni e idoneità

I ponti a scala in GFRP sono strutture versatili che possono essere applicate a vari contesti e utilizzi, tra cui:

-

Attraversamenti pedonali: Ideale per i percorsi pedonali nei parchi, nelle riserve naturali, nei campus universitari e nei centri urbani, il ponte a scale garantisce un passaggio sicuro con un design che riduce al minimo l'intrusione visiva e fisica.

-

Accesso per manutenzione e assistenza: Molte installazioni industriali e di servizi pubblici richiedono ponti di accesso robusti e durevoli per la manutenzione ordinaria, i servizi di emergenza e le ispezioni. I ponti a scala in GFRP soddisfano queste esigenze fornendo percorsi sicuri e resistenti alla corrosione verso aree altrimenti inaccessibili.

-

Infrastruttura temporanea: Per interventi di soccorso in caso di calamità o per esigenze di cantiere, questi ponti modulari possono essere installati rapidamente e rimossi o riposizionati secondo necessità. La loro leggerezza e la facilità di montaggio li rendono una scelta pratica per strutture portanti temporanee.

-

Installazioni in località remote: Nelle regioni geografiche in cui i metodi di costruzione convenzionali sono impraticabili a causa del terreno o delle limitate possibilità di trasporto, i ponti a scala in GFRP offrono una soluzione robusta e affidabile che può essere consegnata in sezioni preassemblate.

-

Applicazioni militari e di sicurezza: La bassa traccia radar e la natura non conduttiva dei materiali GFRP rendono il ponte a scala adatto a installazioni sensibili, tra cui basi militari o strutture di sicurezza, dove le tradizionali strutture metalliche potrebbero essere meno desiderabili.

4. Materiali, produzione e composizione

4.1 Composizione del materiale

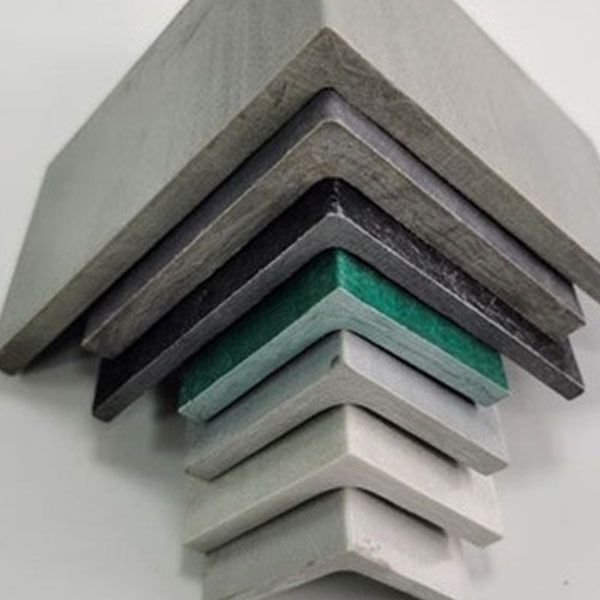

Le prestazioni dei ponti a scala in GFRP sono il risultato diretto della scelta dei materiali e della miscela ottimizzata utilizzata in fase di produzione. I componenti principali includono:

-

Fibre di vetro:

Il rinforzo in GFRP è in genere costituito da fibre di vetro E ad alta resistenza o ECR (Electrical/Chemical Resistant). Queste fibre sono scelte per la loro elevata resistenza alla trazione, l'eccellente rigidità e la superiore resistenza al degrado ambientale. -

Resina polimerica:

La matrice di resina lega le fibre di vetro e trasferisce i carichi tra di esse. Le resine più comuni includono poliestere isoftalico, vinilestere ed epossidico. Ogni resina offre un profilo distinto di resistenza chimica, prestazioni termiche e proprietà di polimerizzazione. Per gli ambienti che richiedono una maggiore resistenza chimica, le resine vinilestere sono spesso preferite. -

Materiali di base (facoltativo):

In alcuni progetti, in particolare per i pannelli sandwich utilizzati nell'impalcato del ponte, vengono utilizzati materiali leggeri come schiuma di PVC, legno di balsa o strutture a nido d'ape. Questi materiali migliorano la rigidità e la distribuzione del carico, riducendo al minimo il peso. -

Gelcoat e finiture superficiali:

Un gelcoat esterno non solo migliora l'aspetto estetico del ponte, ma offre anche un'ulteriore protezione ambientale. Sono disponibili formulazioni con inibitori UV, proprietà antiscivolo e una gamma di colori per soddisfare le esigenze specifiche del sito.

4.2 Processo di produzione

La fabbricazione di un ponte a scala in GFRP prevede diverse tecniche di produzione ad alta precisione per garantire qualità e prestazioni:

-

Pultrusione:

Le fibre continue vengono trafilate attraverso bagni di resina e poi riscaldate durante il passaggio in una filiera per creare profili a sezione trasversale costante. Questa tecnica è ideale per la produzione di componenti per ponti come corrimano, travi e profili di supporto. -

Stampaggio a trasferimento di resina (RTM):

Questo processo di stampaggio chiuso prevede il posizionamento di una preforma di fibre in uno stampo e la successiva iniezione di resina sotto pressione. Il metodo produce frazioni volumetriche di fibre ad alto contenuto, con conseguenti migliori proprietà meccaniche e una finitura superiore. -

Stampaggio a trasferimento di resina assistito dal vuoto (VARTM):

Una variante più flessibile ed economica della tecnologia RTM, la VARTM utilizza la pressione del vuoto per favorire il flusso e l'infusione della resina. Questo processo è particolarmente adatto alla creazione di componenti di grandi dimensioni e complessi, come il solaio integrato del ponte a scale. -

Lay-Up manuale:

Per produzioni personalizzate o in piccoli volumi, i metodi di laminazione manuale consentono ai tecnici di posizionare manualmente le fibre negli stampi, per poi procedere all'applicazione della resina. Sebbene richieda molto lavoro, questa tecnica consente di realizzare design unici o complessi con dettagli estetici. -

Garanzia di qualità:

Ogni componente viene sottoposto a rigorosi test di qualità. Tecniche di valutazione non distruttive, come la scansione a ultrasuoni, vengono utilizzate per rilevare difetti interni. Prove di trazione, flessione e impatto vengono eseguite secondo gli standard ASTM o ISO per certificare che le proprietà del materiale soddisfino le specifiche di progettazione.

5. Scheda tecnica (TDS)

La sezione seguente descrive i dati tecnici e le proprietà meccaniche essenziali che definiscono le prestazioni del ponte a scala in GFRP. Questi valori sono tipici; le specifiche finali del progetto possono essere personalizzate in base alle condizioni di carico, alla campata e ai fattori ambientali.

5.1 Proprietà meccaniche

| Proprietà | Gamma tipica | Metodo di prova/Note |

|---|---|---|

| Resistenza alla trazione | 300 – 800 MPa | ASTM D638; dipende dal volume della fibra e dal sistema di resina |

| Modulo di trazione | 20 – 50 GPa | ASTM D638; influenzato dall'allineamento e dalla qualità delle fibre |

| Resistenza alla flessione | 400 – 1200 MPa | ASTM D790; progettazione dipendente dallo spessore del componente |

| Modulo di flessione | 25 – 50 GPa | ASTM D790; essenziale per prevedere le prestazioni di flessione |

| Resistenza alla compressione | 200 – 500 MPa | ASTM D695; misurato in condizioni multiassiali |

| Resistenza al taglio | 70 – 150 MPa | ASTM D5379; garantisce l'integrità interna sotto carico |

| Taglio interlaminare | 40 – 80 MPa | ASTM D2344; fondamentale per gli strati incollati nei pannelli sandwich |

| Resistenza all'impatto | 60 – 150 kJ/m² | ISO 179; resistenza all'applicazione di carichi improvvisi |

| Durezza (Barcol) | 40 – 60 | ASTM D2583; indicativo della resistenza all'usura superficiale |

5.2 Proprietà termiche e ambientali

| Proprietà | Valore/intervallo tipico | Metodo di prova/Note |

|---|---|---|

| Temperatura di transizione vetrosa (Tg) | 80 – 130 °C | Calorimetria differenziale a scansione (DSC) |

| Coefficiente di dilatazione termica | 8 – 12 x10⁻⁶ /°C | ASTM E831; garantisce una deformazione minima con variazioni di temperatura |

| Intervallo di temperatura di esercizio | da -40 °C a +100 °C (varia in base alla scelta della resina) | Idoneità per ambienti difficili |

| Resistenza ai raggi UV | Ottimo (con gelcoat protettivo) | ASTM G154; test di esposizione prolungata |

| Assorbimento dell'umidità | Meno di 0,2% | ASTM D570; importante per la stabilità dimensionale |

5.3 Prestazioni antincendio (sistemi opzionali)

| Proprietà | Prestazioni tipiche | Standard di prova |

|---|---|---|

| Indice di propagazione della fiamma | Meno di 25 (classificazione Classe I) | ASTM E84; dipende dalla formulazione della resina |

| Densità del fumo | Meno di 450 | ASTM E662; valori più bassi aumentano la sicurezza |

| Temperatura di accensione | Oltre 350 °C | ASTM D1929; sicuro contro incendi accidentali |

6. Considerazioni sulla progettazione strutturale

La progettazione di un ponte a pioli in GFRP richiede un approccio olistico che tenga conto del comportamento del materiale, della distribuzione del carico e delle condizioni ambientali. Gli aspetti chiave includono:

6.1 Analisi e distribuzione del carico

Il processo di progettazione prevede un'analisi completa dei carichi statici e dinamici. Questi includono:

-

Carichi morti: Peso dei componenti stessi del ponte, tra cui il piano di calpestio, i pioli e le strutture di supporto.

-

Carichi vivi: Carichi di occupazione derivanti dal traffico pedonale o veicolare leggero, come definito dalle norme nazionali (ad esempio, AASHTO, Eurocodice).

-

Carichi ambientali: La pressione del vento, le forze sismiche, l'accumulo di neve e gli stress termici vengono presi in considerazione nella progettazione mediante l'analisi degli elementi finiti (FEA).

Gli ingegneri eseguono simulazioni dettagliate e test di carico per garantire che il ponte mantenga un fattore di sicurezza adeguato anche in condizioni di carico massimo. Utilizzando modelli computerizzati avanzati, ogni componente è ottimizzato per bilanciare il peso con la massima resistenza.

6.2 Resistenza alla fatica e allo scorrimento viscoso

I materiali GFRP, pur essendo leggeri, sono testati per la durabilità a lungo termine in condizioni di carico ciclico. La resistenza alla fatica è un parametro critico, soprattutto per i ponti sottoposti a traffico pedonale ripetitivo. Gli standard di progettazione garantiscono un'elevata resistenza alla fatica del ponte a scala in GFRP, riducendo al minimo gli effetti di microfessure o fatica del materiale nel corso di decenni di utilizzo. Inoltre, viene valutato il comportamento viscoelastico a lungo termine per garantire che il ponte mantenga il suo allineamento strutturale anche se sottoposto a sollecitazioni costanti.

6.3 Modularità e adattabilità

Uno dei vantaggi più importanti dei ponti a scala in GFRP è l'approccio progettuale modulare. I componenti sono realizzati in moduli coerenti e ripetibili, che possono essere assemblati in diverse configurazioni per adattarsi a campate e geometrie specifiche del sito. Questa modularità riduce le esigenze di fabbricazione in loco e consente ampliamenti o riparazioni personalizzate senza dover sostituire l'intera struttura del ponte.

7. Installazione, assemblaggio e garanzia della qualità

7.1 Prefabbricazione e consegna

La costruzione del ponte a scala in GFRP viene eseguita fuori sede, in un ambiente di fabbrica controllato. Questo processo controllato garantisce proprietà uniformi del materiale e riduce al minimo la variabilità costruttiva. I passaggi chiave includono:

-

Fabbricazione dei componenti: Ogni modulo, comprese le travi di supporto, i pioli delle scale e i pannelli del ponte, viene prodotto utilizzando metodi ad alta precisione come RTM o VARTM.

-

Controllo di qualità: Ogni componente viene sottoposto a test non distruttivi. Controlli dimensionali, verifiche dell'allineamento delle fibre e validazione della polimerizzazione della resina garantiscono che i componenti soddisfino le specifiche di progettazione prima della spedizione.

-

Confezione: I componenti sono imballati in modo sicuro utilizzando pellicole protettive e materiali antiurto per evitare danni durante il trasporto. Istruzioni di montaggio dettagliate sono incluse in ogni spedizione.

7.2 Montaggio in loco

La struttura modulare del ponte a scala in GFRP semplifica l'assemblaggio in loco:

-

Preparazione del sito: Le fondazioni o le spalle vengono predisposte secondo le linee guida dell'ingegneria strutturale. I rilievi topografici e le analisi del terreno contribuiscono alla progettazione delle fondazioni per garantirne la stabilità.

-

Installazione del modulo: Utilizzando gru leggere e attrezzature di allineamento, i moduli prefabbricati vengono consegnati e posizionati nel sito di installazione.

-

Metodi di fissaggio: I moduli sono collegati tramite elementi di fissaggio ad alta resistenza e resistenti alla corrosione. In molti progetti, l'incollaggio integra i collegamenti meccanici per creare un percorso di carico continuo.

-

Regolazioni e ispezioni finali: Una volta assemblata, l'intera struttura viene sottoposta a ispezioni sul campo, prove di carico e verifiche di allineamento. Questa fase conferma che il ponte soddisfa tutti i criteri di sicurezza e prestazioni prima dell'apertura al traffico.

7.3 Programmi di garanzia della qualità

La garanzia della qualità viene mantenuta in ogni fase, dalla produzione all'installazione:

-

Certificazioni di fabbrica: Gli stabilimenti che producono componenti in GFRP sono spesso certificati ISO 9001, a garanzia del rispetto di rigorose pratiche di gestione della qualità.

-

Test di terze parti: Le agenzie di ispezione indipendenti eseguono prove sui materiali, valutazioni del carico strutturale e controlli di durabilità.

-

Tracciabilità: Ogni componente è etichettato con numeri di identificazione che consentono di tracciare la qualità del lotto e la cronologia delle prestazioni.

8. Prestazioni ambientali e sostenibilità

8.1 Produzione sostenibile

Rispetto ai materiali convenzionali per ponti, come l'acciaio o il cemento armato, il GFRP offre notevoli vantaggi ecologici:

-

Consumo energetico ridotto: I processi di pultrusione e RTM utilizzati nella produzione di GFRP richiedono in genere meno energia rispetto alla produzione di acciaio o calcestruzzo, con conseguente riduzione dell'impronta di carbonio.

-

Durata di servizio estesa: Grazie alla minima necessità di manutenzione e alla lunga durata, i ponti a scala in GFRP riducono il consumo di risorse durante il loro ciclo di vita.

-

Riciclabilità: Gli sforzi per riciclare i compositi termoindurenti e termoplastici si stanno evolvendo, consentendo il riciclo o il riutilizzo dei componenti giunti a fine vita anziché essere smaltiti in discarica.

8.2 Impatto ambientale durante l'installazione

La natura leggera e prefabbricata del ponte riduce al minimo i disturbi in loco:

-

Emissioni ridotte: Un montaggio rapido significa un minor consumo di carburante in loco, livelli di rumore ridotti e un minore impatto ambientale.

-

Rifiuti minimi: I componenti vengono prodotti con dimensioni precise, riducendo gli sprechi di materiale. I componenti inutilizzati o fuori specifica vengono riciclati secondo le migliori pratiche del settore.

8.3 Considerazioni sulla fine del ciclo di vita

I ponti a scala in GFRP sono progettati tenendo conto della sostenibilità:

-

Longevità: Grazie alla comprovata resistenza in diverse condizioni ambientali, questi ponti garantiscono decenni di servizio senza interventi significativi.

-

Riutilizzabilità: Spesso i componenti modulari possono essere smontati e ricondizionati per essere riutilizzati in nuovi progetti, prolungandone la vita utile e riducendo gli sprechi.

9. Certificazioni, conformità e test

Il ponte a scala in GFRP è sviluppato in conformità a rigorosi standard ingegneristici e requisiti normativi per garantire sicurezza e affidabilità:

-

Standard ASTM: Vengono impiegati di routine test chiave quali ASTM D638 (proprietà di trazione), ASTM D790 (proprietà di flessione), ASTM D695 (resistenza alla compressione) e ASTM D2344 (taglio interlaminare).

-

Linee guida ACI 440: La progettazione e la costruzione della struttura composita seguono le linee guida stabilite per i polimeri rinforzati con fibre nelle applicazioni del calcestruzzo.

-

Norme ISO: I processi di produzione e controllo qualità sono conformi alle norme ISO 9001 e ISO 14001, che riguardano rispettivamente i sistemi di gestione della qualità e la gestione ambientale.

-

Certificazione CE e locale: Ove applicabile, il ponte soddisfa i requisiti per la marcatura CE e altre approvazioni normative locali, garantendo che la struttura sia accettata in numerosi mercati internazionali.

-

Prove di resistenza al fuoco e all'impatto: I trattamenti ignifughi opzionali e i miglioramenti della resistenza agli urti sono certificati secondo gli standard ASTM E84 per la propagazione della fiamma e ASTM D1929 per la temperatura di accensione. I test di prestazione sul campo confermano che il ponte mantiene la sua integrità anche in caso di urti accidentali.

10. Manutenzione, ispezione e gestione del ciclo di vita

Nonostante la sua elevata durabilità, si consiglia un programma di ispezione periodica per garantire sicurezza e prestazioni costanti:

10.1 Manutenzione ordinaria

-

Ispezioni visive: Eseguire ispezioni regolari (ogni 1-2 anni) per rilevare eventuali imperfezioni superficiali, danni fisici o usura anomala.

-

Pulizia e trattamento superficiale: Con il tempo, detriti e polvere possono accumularsi sulla superficie. Una semplice pulizia con solventi non aggressivi e acqua è solitamente sufficiente. I trattamenti superficiali antiscivolo possono essere riapplicati ogni 10-15 anni, a seconda dell'utilizzo.

10.2 Ispezioni programmate

-

Test di carico: Prima di riaprire il ponte al traffico completo dopo eventi di grande entità (come terremoti o forti inondazioni), vengono eseguiti test di carico per verificarne l'integrità.

-

Controlli dei dispositivi di fissaggio: Controlli regolari sui dispositivi di fissaggio meccanici e sui punti di incollaggio garantiscono che tutti i collegamenti rimangano sicuri.

-

Documentazione: Registri di manutenzione dettagliati e dati sulle prestazioni aiutano a prevedere quando i componenti potrebbero richiedere manutenzione o sostituzione, contribuendo alla gestione proattiva del ciclo di vita.

10.3 Benefici del ciclo di vita a lungo termine

-

Tempi di inattività ridotti: Grazie a una manutenzione ordinaria minima, il ponte rimane operativo con poche interruzioni, garantendo un servizio continuo nelle applicazioni critiche.

-

Funzionamento conveniente: I minori costi di manutenzione nel corso del tempo, uniti alla maggiore durata, rendono il ponte a scala in GFRP un'opzione interessante per progetti a lungo termine attenti al budget.

11. Personalizzazione e opzioni estetiche

La versatilità del GFRP come materiale composito consente un'ampia personalizzazione per soddisfare specifiche esigenze di progetto:

11.1 Opzioni strutturali su misura

-

Configurazioni modulari: Il progetto del ponte può essere adattato a diverse lunghezze delle campate, larghezze e requisiti di carico. I moduli possono essere ottimizzati per applicazioni esclusivamente pedonali o progettati per supportare carichi veicolari leggeri.

-

Strutture ibride: In alcuni casi, i componenti in GFRP possono essere integrati con materiali tradizionali come supporti in acciaio o cemento per migliorare la capacità portante complessiva.

11.2 Finitura e personalizzazione visiva

-

Finiture in gelcoat: È disponibile un'ampia gamma di colori e texture per soddisfare ogni esigenza estetica architettonica o di branding. Additivi antiscivolo possono essere integrati nel gelcoat per migliorare la sicurezza dell'utente.

-

Illuminazione e segnaletica: È possibile integrare l'illuminazione a LED incorporata o i trattamenti superficiali riflettenti lungo i pioli della scala o i profili laterali per migliorare la visibilità durante la notte o in condizioni di scarsa illuminazione.

-

Dettagli decorativi: Nelle applicazioni in cui l'aspetto è fondamentale (come installazioni urbane o monumenti culturali), la superficie composita può essere personalizzata con motivi decorativi o persino con design artistici integrati.

12. Garanzia, supporto e informazioni sugli ordini

12.1 Garanzia e assistenza post-vendita

I produttori offrono in genere una garanzia standard di 25 anni sull'integrità strutturale in condizioni di utilizzo normale. Ulteriori programmi di garanzia o pacchetti di servizi possono essere negoziati in base all'ambito del progetto, all'ambiente operativo o alle specifiche esigenze del cliente. Viene fornito un supporto tecnico completo, che include:

-

Consulenza pre-installazione

-

Manuali di installazione dettagliati e sessioni di formazione

-

Assistenza per la risoluzione dei problemi in loco e da remoto

-

Ispezioni periodiche post-installazione e revisioni delle prestazioni

12.2 Ordinazione e specifiche del progetto

Per garantire un'integrazione perfetta nel tuo progetto infrastrutturale, in genere quando richiedi un preventivo o una consulenza tecnica sono richiesti i seguenti dettagli:

-

Ubicazione del progetto: Condizioni ambientali regionali o specifiche del sito (ad esempio, costiere, desertiche, industriali).

-

Campata e larghezza del ponte: Sono necessarie dimensioni precise per l'area di installazione.

-

Carico previsto: Informazioni sull'utilizzo del ponte per il traffico pedonale, per la manutenzione o per veicoli leggeri.

-

Preferenze estetiche: Combinazioni di colori desiderate, finiture e qualsiasi esigenza decorativa personalizzata.

-

Tempistiche di installazione: Scadenze del progetto e vincoli di installazione in loco.

-

Conformità normativa: Codici edilizi locali e requisiti di certificazione che devono essere rispettati.

12.3 Processo di ordinazione

Un tipico processo di ordinazione comprende:

-

Consulenza iniziale: Discussioni approfondite con specialisti di ingegneria per valutare le condizioni del sito e le esigenze del cliente.

-

Proposta tecnica e personalizzazione: Sviluppo di proposte progettuali personalizzate, inclusi risultati di analisi degli elementi finiti e certificazioni dei materiali.

-

Negoziazione del contratto: Finalizzazione degli accordi di servizio, dei programmi di consegna e delle condizioni di garanzia.

-

Produzione e consegna: Produzione in stabilimenti certificati con controlli di qualità costanti e logistica controllata.

-

Installazione e messa in servizio: Montaggio in loco con supervisione tecnica, seguito da test di verifica delle prestazioni.

-

Supporto post-installazione: L'assistenza tecnica continua e i programmi di manutenzione programmata garantiscono l'eccellenza operativa a lungo termine.

13. Casi di studio e implementazioni pratiche

13.1 Ponte pedonale per siti remoti

In una remota regione montuosa, un ponte a pioli in GFRP è stato installato per collegare una serie di avamposti di ricerca remoti. Il design leggero ha consentito un rapido trasporto in elicottero e l'assemblaggio modulare in loco ha ridotto al minimo l'impatto ambientale in un ecosistema fragile. Il ponte ha resistito a notevoli variazioni di temperatura e a un utilizzo intenso in presenza di neve e ghiaccio, convalidando la resilienza del materiale GFRP in climi rigidi.

13.2 Ponte di accesso per manutenzione industriale

Un impianto di lavorazione chimica ha installato un ponte a scala in GFRP personalizzato per garantire un accesso sicuro tra due sezioni critiche del suo impianto. La resistenza del ponte alla corrosione chimica e le sue proprietà non conduttive lo hanno reso ideale per l'ambiente. Dopo l'installazione, il ponte è stato sottoposto a rigorosi test di carico e impatto, verificando che soddisfacesse i rigorosi standard di settore, offrendo al contempo risparmi sui costi grazie alla riduzione dei requisiti di manutenzione.

13.3 Installazione temporanea del ponte di emergenza

In risposta a calamità naturali, un ponte a pioli modulare in vetroresina è stato rapidamente installato per ripristinare la connettività su una carreggiata ostruita. Il suo design prefabbricato ha consentito l'installazione in poche ore, riducendo significativamente i tempi di risposta alle emergenze e garantendo un passaggio sicuro per i servizi di emergenza e il personale di soccorso. La struttura è stata successivamente riconfigurata per un utilizzo permanente dopo aver superato con successo le valutazioni delle prestazioni.

14. Riepilogo e conclusione

IL Ponte a scala in plastica rinforzata con fibra di vetro (GFRP) offre una soluzione moderna e sostenibile che combina proprietà meccaniche superiori con versatili capacità di progettazione. La sua struttura leggera, resistente alla corrosione e durevole lo rende la scelta ideale per una vasta gamma di applicazioni, dagli attraversamenti pedonali remoti ai ponti di accesso industriali, fino alle installazioni temporanee in zone disastrate.

I principali vantaggi includono:

-

Elevato rapporto resistenza/peso consentendo una rapida installazione

-

Bassa manutenzione e lunga durata che riducono i costi del ciclo di vita

-

Processi di produzione avanzati garantendo qualità e precisione eccellenti

-

Opzioni di personalizzazione che adattano sia gli aspetti funzionali che estetici alle esigenze del progetto

Grazie alla conformità agli standard internazionali e alle prestazioni comprovate nelle applicazioni sul campo, il ponte a scala in GFRP è una soluzione infrastrutturale affidabile che offre sicurezza, efficienza e vantaggi ambientali. Dati tecnici dettagliati e informazioni sulla certificazione rassicurano gli stakeholder sulle sue prestazioni in un'ampia gamma di condizioni, rendendolo un'opzione interessante per i moderni progetti di ingegneria.

Si invitano potenziali utenti, ingegneri e addetti agli acquisti a consultare la Scheda Tecnica (TDS) allegata per specifiche precise, risultati di test campione e una descrizione completa dei controlli di qualità di produzione. Integrando la tecnologia dei compositi all'avanguardia con principi di progettazione ponderati, il ponte a scala in GFRP è all'avanguardia nelle infrastrutture di nuova generazione, supportando una connettività sicura e sostenibile in ambienti diversi.

Ponte a scale in plastica rinforzata con fibra di vetro

Serie:

prodotti >applicazione

Un ponte in GFRP è un sistema strutturale realizzato principalmente in plastica rinforzata con fibre di vetro, un materiale composito che combina fibre di vetro e una matrice di resina polimerica. È progettato per offrire elevata resistenza, leggerezza ed eccezionale resistenza alla corrosione, soprattutto in ambienti in cui l'acciaio o il calcestruzzo potrebbero degradarsi.

Marchio :

TFcomposito

Nome del prodotto :

Ponte a scale in plastica rinforzata con fibra di vetro

FAQ

Q :

Quali sono i vantaggi dei ponti in GFRP rispetto ai materiali tradizionali come acciaio o cemento?

UN :

Resistenza alla corrosione: nessuna ruggine, anche in ambienti marini o chimici Leggero: 50–80% più leggero dell'acciaio, rendendo più semplice il trasporto e l'installazione Lunga durata: oltre 50 anni con manutenzione minima Elevato rapporto resistenza/peso Non conduttivo e non magnetico: ideale per infrastrutture elettriche Bassa manutenzione: non è necessaria la verniciatura o il rivestimento

Q :

Quali tipi di ponti GFRP sono disponibili?

UN :

Ponti pedonali Ponti di accesso veicolare (veicoli leggeri) Ponti di servizio (tubi, cavi) Ponti temporanei/portatili Ponti a pannelli modulari

Q :

I ponti in GFRP sono abbastanza resistenti da sopportare carichi pesanti?

UN :

Sì, i ponti in GFRP sono progettati secondo gli standard internazionali (ad esempio, ACI, ASTM, Eurocomp) per soddisfare o superare i requisiti di portata. Per il traffico veicolare, i componenti in GFRP personalizzati sono progettati per soddisfare i criteri di carico accidentale come AASHTO H-20 o HS-25.

Q :

Come vengono installati i ponti GFRP?

UN :

Prefabbricato fuori sede per una rapida distribuzione Consegnato in sezioni modulari o campate complete Installato utilizzando gru o macchinari leggeri Nessuna saldatura – In genere collegamenti imbullonati o incollati

Q :

Come si comportano i ponti in GFRP in ambienti difficili (ad esempio, costieri, chimici, desertici)?

UN :

Il GFRP è immune alla corrosione, stabile ai raggi UV e resistente agli agenti chimici, il che lo rende ideale per: Esposizione all'acqua salata Deflusso acido o alcalino Zone tropicali ad alta umidità Freddo o caldo estremi

Q :

I ponti in GFRP sono resistenti al fuoco?

UN :

Il GFRP ha una resistenza al fuoco limitata, ma è possibile applicare resine ignifughe e rivestimenti intumescenti per soddisfare le normative di sicurezza. La classificazione al fuoco dipende dal progetto e dalle normative regionali.

Q :

Quale manutenzione è richiesta per un ponte in GFRP?

UN :

Ispezioni visive ogni 1-2 anni Riapplicazione di rivestimenti antiscivolo ogni 10+ anni, se necessario Nessun trattamento anticorrosione, verniciatura o sigillatura necessari Usura minima grazie ai materiali inerti

Q :

I ponti in GFRP sono approvati dalle autorità di regolamentazione?

UN :

Sì. Molti sistemi sono progettati per essere conformi a: Standard ASTM (D3039, D790, D7290) Linee guida ACI 440 Produzione certificata ISO 9001:2015 Approvazioni delle agenzie nazionali per i trasporti o le infrastrutture

Q :

È possibile personalizzare l'aspetto dei ponti in GFRP?

UN :

Colori personalizzati tramite gelcoat o pigmenti incorporati Superfici strutturate (effetto legno, antiscivolo) Modellazione architettonica e curve

Altri prodotti correlati