Con il primo brevetto per la pultrusione rilasciato nel 1951, la disponibilità, la diversità e l'utilizzo di elementi strutturali pultrusi polimerici fibrorinforzati (FRP) nelle nuove costruzioni, e anche nella riabilitazione e nel rafforzamento delle strutture esistenti, sono aumentati a un ritmo notevole negli ultimi due anni. decenni. Si prevede che questa tendenza continui con la crescente richiesta di materiali leggeri, ad elevata rigidità e/o elevata resistenza e non corrosivi.

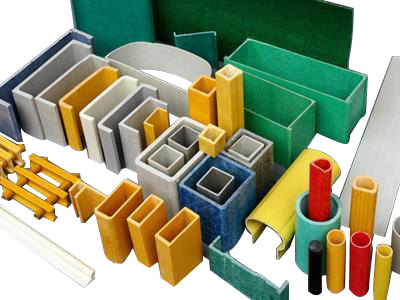

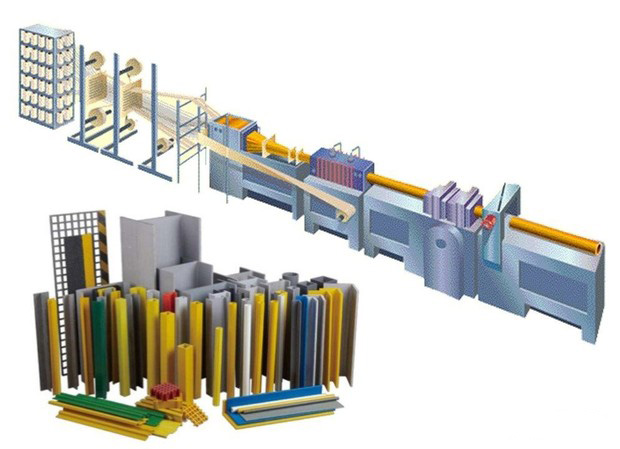

La pultrusione è il processo di produzione che crea lunghezze continue di compositi in plastica rinforzata con fibra di vetro (FRP) con sezioni trasversali costanti. Questo metodo di produzione crea profili FRP a sezione trasversale coerente che assomigliano molto ai profili di acciaio tipicamente utilizzati nelle costruzioni. È analogo all'estrusione, ma questo processo tira il rinforzo della fibra attraverso una matrice.

Processo di pultrusione

pultrusione che è il metodo migliore per grandi quantità, produzione rapida e requisiti di produzione continui. È un’opzione popolare per il suo rapporto costo-efficacia, efficienza energetica, convenienza, eco-compatibilità e produzione minima di rifiuti.

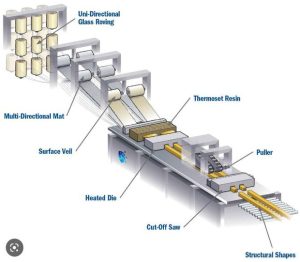

Il processo di produzione della pultrusione consiste nelle seguenti quattro fasi:

ALIMENTAZIONE DEL RINFORZO IN FIBRA NELLA GUIDA

Questi materiali sono tipicamente stuoie di filamenti continui o rotoli di filamenti (altrimenti noti come stoppini). Il primo passo di questo processo è l'alimentazione di queste materie prime nella guida di preformatura. Questa operazione deve essere eseguita con molta attenzione, poiché l'imprecisione può avere un impatto negativo sul profilo finale. C'è un gran numero di input di fibra che si uniscono per creare la parte. Un rullo tenditore all'interno della guida modella i materiali.

IMPREGNAZIONE IN RESINA

Il vetro viene ora trattato con una miscela di resina. La resina si impregnerà e permeerà il prodotto grezzo. Questa fase di impregnazione della pultrusione può utilizzare diversi tipi di resina. In questa fase possono essere aggiunti anche pigmenti per aggiungere colore e migliorare l'aspetto del prodotto. Nella miscela vengono anche aggiunti catalizzatori che favoriranno la polimerizzazione o la solidificazione del profilo. Questo passaggio è importante per proteggere il prodotto finale da corrosione, raggi UV e altri fattori di impatto.

MATRICE RISCALDATA

Dopo aver attraversato il bagno di bagnatura, le fibre rinforzate passano attraverso una filiera riscaldata. Questa è la fase in cui le fibre iniziano a solidificarsi nella loro forma finale, poiché il calore avvia il processo di reticolazione all'interno dei rinforzi impregnati. Una considerazione chiave durante questa fase è la temperatura. Una temperatura bassa può provocare un profilo debole del composito, mentre una temperatura troppo alta può causare la rottura del composito.

SEPARAZIONE DALLA FILIERA

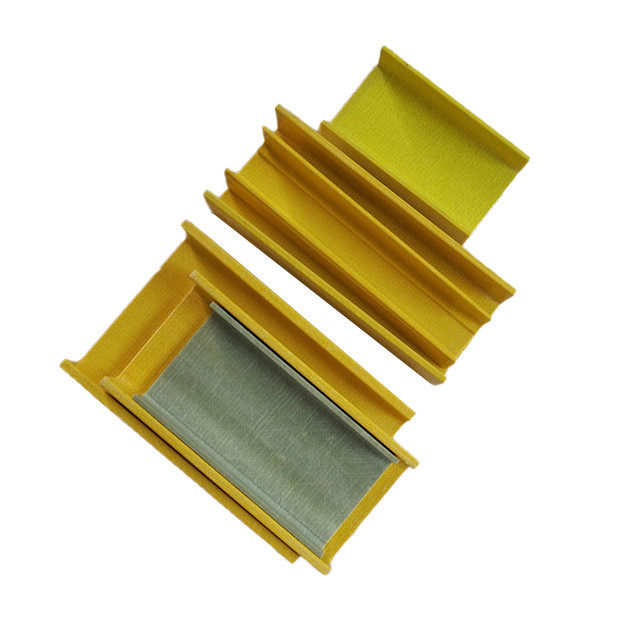

Verso la fine del processo di riscaldamento, la temperatura della resina diventerà superiore alla temperatura dello stampo. Questo dà inizio al processo di separazione. La fase finale del processo avviene quando il profilo incontra la sega da taglio, dove viene tagliato nelle lunghezze appropriate. Questo completa il processo di pultrusione e il risultato finale è un polimero rinforzato con fibra di vetro finito.

Contattaci per il preventivo dei profili FRP da TFcomposite.