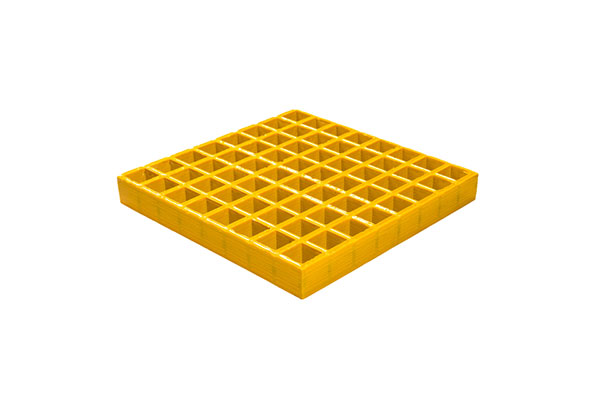

ตะแกรงขึ้นรูป หรือที่รู้จักกันในชื่อตะแกรงไฟเบอร์กลาสขึ้นรูป เป็นแผงที่มีความแข็งแรง ทนทานต่อการกัดกร่อน นิยมใช้ในอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมทางทะเล การแปรรูปทางเคมี น้ำมันและก๊าซ การบำบัดน้ำเสีย และโครงสร้างพื้นฐาน ตะแกรงเหล่านี้ผลิตขึ้นโดยใช้ระบบเรซินเทอร์โมเซตผสมกับใยแก้วเสริมแรงผ่านกระบวนการที่เรียกว่าการขึ้นรูปหรือการขึ้นรูปด้วยการอัด การผลิตผลิตภัณฑ์เหล่านี้ต้องใช้เครื่องจักรและอุปกรณ์เฉพาะทางเพื่อให้ได้ผลิตภัณฑ์ที่มีความแข็งแรง สม่ำเสมอ และแม่นยำ.

การแนะนำประสิทธิภาพของผลิตภัณฑ์

บทความนี้ให้ข้อมูลเบื้องต้นโดยละเอียดและเชิงเทคนิคเกี่ยวกับเครื่องจักรและอุปกรณ์สำหรับผลิตตะแกรงขึ้นรูป โดยครอบคลุมกระบวนการผลิต ส่วนประกอบของเครื่องจักร ขั้นตอนการทำงาน ระบบอัตโนมัติ คุณสมบัติด้านความปลอดภัย และนวัตกรรมใหม่ๆ ที่กำลังเกิดขึ้นในอุตสาหกรรม.

เครื่องจักรและอุปกรณ์ตะแกรงไฟเบอร์กลาสขึ้นรูป

2. ภาพรวมของตะแกรงขึ้นรูป

ตะแกรงเหล็กขึ้นรูปโดยทั่วไปผลิตจากวัสดุคอมโพสิตพลาสติกเสริมแรง กระบวนการผลิตเกี่ยวข้องกับการวางแผ่นใยแก้วลงในแม่พิมพ์ จากนั้นเติมเรซิน แล้วนำไปอบให้แข็งตัวจนได้ผลิตภัณฑ์ที่แข็งแรง ทนทาน และทนต่อการกัดกร่อน.

2.1 คุณลักษณะสำคัญ

-

ความต้านทานการกัดกร่อน

-

ความต้านทานการลื่นไถล

-

ฉนวนไฟฟ้า

-

ไม่เป็นแม่เหล็ก

-

อัตราส่วนความแข็งแรงต่อน้ำหนักสูง

2.2 การประยุกต์ใช้งาน

-

ชานชาลาและทางเดินอุตสาหกรรม

-

ฝาปิดร่องระบายน้ำ

-

พื้นหอระบายความร้อน

-

แท่นขุดเจาะนอกชายฝั่ง

-

ด้านหน้าอาคาร

-

โรงงานผลิตอาหารและเครื่องดื่ม

3. กระบวนการผลิตตะแกรงขึ้นรูป

3.1 การเตรียมการก่อนการขึ้นรูป

-

การทำความสะอาดเชื้อราและการใช้สารปลดปล่อยเชื้อรา

-

การเตรียมแผ่นใยแก้ว (แผ่นใยแก้วแบบสับละเอียดหรือแบบต่อเนื่อง)

-

การผสมล่วงหน้าของระบบเรซิน (โพลีเอสเตอร์, ไวนิลเอสเตอร์, ฟีนอล ฯลฯ)

3.2 กระบวนการขึ้นรูป

-

การขึ้นรูปไฟเบอร์กลาส: การวางชั้นใยแก้วลงในแม่พิมพ์จะทำด้วยมือหรือโดยอัตโนมัติ.

-

การเทเรซิน: เทเรซินเทอร์โมเซตติงลงบนใยแก้วอย่างสม่ำเสมอ.

-

การอบแห้งและการให้ความร้อนแม่พิมพ์จะถูกให้ความร้อนในระดับควบคุม (50–130°C) เพื่อเริ่มกระบวนการบ่ม.

-

การระบายความร้อนและการถอดแบบหลังจากแข็งตัวแล้ว แม่พิมพ์จะถูกทำให้เย็นลง และตะแกรงที่ขึ้นรูปแล้วจะถูกถอดออกจากแม่พิมพ์.

-

การตัดแต่งและการตกแต่งพื้นผิวขอบแผงจะถูกตัด และหากจำเป็นก็จะทำการตกแต่งพื้นผิว.

3.3 การประมวลผลภายหลัง

-

การเจียรหรือขัดขอบ

-

การเจาะหรือการเซาะร่อง

-

การทาสีหรือการเคลือบพื้นผิว (สารเคลือบกันลื่น)

4. เครื่องจักรและอุปกรณ์สำหรับตะแกรงขึ้นรูป

อุปกรณ์ที่ใช้ในการผลิตตะแกรงขึ้นรูปสามารถแบ่งออกได้เป็น เครื่องจักรขึ้นรูปแกน, อุปกรณ์เสริม, และ ระบบอัตโนมัติ.

4.1 อุปกรณ์ขึ้นรูปแกน

4.1.1 เครื่องอัดขึ้นรูป (เครื่องอัดไฮดรอลิกหรือเครื่องอัดนิวแมติก)

นี่คือเครื่องอัดขึ้นรูปสำหรับงานหนักที่สามารถสร้างแรงดันได้สูงสุดถึง 1500 ตัน เครื่องอัดนี้ช่วยให้เรซินแทรกซึมเข้าไปในใยแก้วอย่างสม่ำเสมอภายใต้ความร้อนและแรงดัน.

คุณสมบัติที่สำคัญ:

-

ขนาดจาน: สามารถสั่งทำขนาดพิเศษได้ตั้งแต่ 1.2 เมตร x 2.4 เมตร ถึง 1.5 เมตร x 3.6 เมตร

-

แผ่นความร้อน: ผสานรวมเข้ากับองค์ประกอบความร้อนไฟฟ้าหรือแบบใช้น้ำมัน

-

วงจรควบคุมตรรกะที่ตั้งโปรแกรมได้ (PLC) สำหรับรอบการบ่ม

-

ระบบล็อกเพื่อความปลอดภัย เพื่อป้องกันอุบัติเหตุ

4.1.2 ชุดแม่พิมพ์

แม่พิมพ์เหล็กหรืออลูมิเนียมที่สามารถนำกลับมาใช้ใหม่ได้ โดยมีช่องรูปทรงตาราง จะเป็นโครงสร้างของตะแกรง.

ประเภท:

-

ตาข่ายสี่เหลี่ยมจัตุรัสหรือสี่เหลี่ยมผืนผ้า

-

แบบ I-bar หรือ T-bar

-

ความลึกที่กำหนดเอง (เช่น 25 มม., 38 มม., 50 มม.)

4.1.3 ระบบจ่ายเรซิน

ระบบวัดปริมาณที่แม่นยำช่วยให้มั่นใจได้ว่าส่วนผสมและการส่งมอบส่วนประกอบของเรซินมีความถูกต้องแม่นยำ.

คุณสมบัติ:

-

ปั๊มจ่ายสารเรซิน/สารเร่งปฏิกิริยาอัตโนมัติ

-

หัวผสมแบบคงที่หรือแบบไดนามิก

-

การควบคุมอัตราการไหลแบบตั้งโปรแกรมได้

-

ระบบไล่แก๊สด้วยระบบสุญญากาศ (อุปกรณ์เสริม)

4.2 อุปกรณ์เสริม

4.2.1 ชอปเปอร์ไฟเบอร์กลาส

ตัดเส้นใยต่อเนื่องให้เป็นชิ้นสั้นๆ (25–50 มม.) เพื่อใช้ในกระบวนการขึ้นรูปเส้นใย.

4.2.2 ระบบทำความร้อน

-

เครื่องทำความร้อนไฟฟ้าหรือเครื่องทำความร้อนน้ำมันความร้อน

-

รักษาอุณหภูมิของแม่พิมพ์ให้คงที่

-

ผสานรวมเข้ากับเซ็นเซอร์วัดอุณหภูมิและวงจรป้อนกลับ

4.2.3 ระบบระบายความร้อน

-

ใช้ระบบระบายความร้อนด้วยน้ำหรือพัดลมลมเพื่อลดอุณหภูมิของแม่พิมพ์หลังการอบแห้ง

-

ช่วยลดระยะเวลาดำเนินการ

4.2.4 ระบบปลดแม่พิมพ์

-

ชุดพ่นสำหรับพ่นสารหล่อลื่นแม่พิมพ์อย่างสม่ำเสมอ

-

ซิลิโคนหรือแว็กซ์

4.2.5 อุปกรณ์ถอดแบบ

มีการใช้ระบบไฮดรอลิกหรือระบบมือในการยกและปล่อยตะแกรงที่ทำเสร็จแล้วออกจากแม่พิมพ์.

4.2.6 เครื่องตัดแต่งขอบและเครื่องเจียร

เครื่องจักรหลังการผลิตเพื่อปรับผิวและตัดแต่งขอบแผงให้ได้ขนาดที่แม่นยำ.

4.3 ระบบอัตโนมัติและระบบดิจิทัล

สายการผลิตสมัยใหม่ได้นำระบบอัตโนมัติมาใช้มากขึ้นเพื่อเพิ่มประสิทธิภาพและควบคุมคุณภาพ.

4.3.1 ระบบควบคุมด้วย PLC

ระบบควบคุมการไหลของเรซินอัตโนมัติ รอบการให้ความร้อน/ความเย็น และเวลาในการบ่ม เพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอ.

4.3.2 การบูรณาการ SCADA

ระบบควบคุมและเก็บข้อมูลเพื่อการกำกับดูแล เพื่อตรวจสอบพารามิเตอร์ทั้งหมดของเครื่องจักรและให้การวินิจฉัยจากระยะไกล.

4.3.3 เครื่องจ่ายเรซินแบบหุ่นยนต์

หุ่นยนต์ที่ติดตั้งหัวฉีดแบบยืดหยุ่นเพื่อการวางเรซินอย่างแม่นยำ.

4.3.4 อุปกรณ์หยิบแผงควบคุมอัตโนมัติ

ระบบจับยึดสำหรับหยิบ จัดเรียง และเคลื่อนย้ายแผงขึ้นรูปไปยังที่จัดเก็บหรือสายการผลิตต่อไป.

5. วัสดุและความเข้ากันได้

5.1 การเสริมแรงด้วยไฟเบอร์กลาส

-

เส้นใยแก้วอี หรือเส้นใยแก้วเอส

-

แผ่นใยหินสับ (CSM)

-

เส้นใยทอ

-

เส้นใยที่ถูกดึงหรือตัด ขึ้นอยู่กับการใช้งาน

5.2 ระบบเรซิน

-

เรซินโพลีเอสเตอร์ไม่อิ่มตัว (UPR): มาตรฐาน ประหยัด

-

ไวนิลเอสเตอร์เรซิน: เพื่อความทนทานต่อสารเคมี

-

เรซินฟีนอลิก: การใช้งานสารหน่วงไฟ

-

อีพอกซีเรซินตะแกรงคอมโพสิตประสิทธิภาพสูง

5.3 สารเติมแต่ง

-

เม็ดสี

-

สารหน่วงไฟ

-

สารป้องกันรังสียูวี

-

วัสดุอุดกันลื่น

เครื่องจักรต้องรองรับการกระจายตัวที่สม่ำเสมอและเข้ากันได้กับวัสดุเหล่านี้.

6. การจัดวางผังโรงงานและขั้นตอนการผลิต

6.1 รูปแบบการจัดวางทั่วไป

-

พื้นที่จัดเก็บวัสดุ (เรซิน, ไฟเบอร์กลาส)

-

โซนสำหรับหั่น/สับ

-

สายการวางและขึ้นรูป

-

เตาอบสำหรับบ่ม (หากแยกจากเครื่องอัด)

-

โซนการถอดแบบและการประมวลผลหลังการพิมพ์

-

ห้องปฏิบัติการควบคุมคุณภาพ

-

การบรรจุและคลังสินค้า

6.2 ขั้นตอนการทำงาน

-

การตรวจสอบวัตถุดิบ

-

การตัดและการเตรียมไฟเบอร์กลาส

-

การวางลงในแม่พิมพ์

-

การผสมและการจ่ายเรซิน

-

การขึ้นรูปด้วยการอัด

-

การอบแห้ง การทำให้เย็น และการถอดแบบ

-

การตัดแต่งขอบและการตรวจสอบ

-

การบรรจุและจัดส่ง

7. การควบคุมความปลอดภัยและสิ่งแวดล้อม

7.1 คุณสมบัติด้านความปลอดภัย

-

ระบบหยุดฉุกเฉินในเครื่องพิมพ์ทุกเครื่อง

-

ตู้ป้องกันความปลอดภัยรอบชิ้นส่วนที่เคลื่อนไหว

-

ฉนวนกันความร้อนรอบชิ้นส่วนที่ร้อน

-

ประตูที่เชื่อมต่อกันระหว่างการขึ้นรูป

-

วาล์วป้องกันแรงดันเกิน

7.2 การควบคุมด้านสิ่งแวดล้อม

-

เครื่องสกัดสาร VOC สำหรับควันเรซิน

-

อุปกรณ์ดักจับฝุ่นในบริเวณการเจียร

-

ระบบกักเก็บการรั่วไหลของเรซิน

-

อุปกรณ์ป้องกันส่วนบุคคล (PPE) และระบบระบายอากาศ

8. มาตรฐานอุตสาหกรรมและการประกันคุณภาพ

8.1 มาตรฐาน

-

มาตรฐาน ANSI/ACMA FGMC

-

ISO 9001:2015

-

มาตรฐาน ASTM D635 (ความสามารถในการติดไฟ)

-

มาตรฐาน EN ISO 14122-2 (ตะแกรงพื้นอุตสาหกรรม)

8.2 การตรวจสอบคุณภาพ

-

การทดสอบการรับน้ำหนัก

-

การตรวจสอบอัตราส่วนเรซินต่อแก้ว

-

การวัดความคลาดเคลื่อนเชิงมิติ

-

การเปรียบเทียบสีและพื้นผิว

-

การทดสอบความหน่วงไฟ

9. การบำรุงรักษาและการจัดการวงจรชีวิต

9.1 งานบำรุงรักษาตามปกติ

-

ตรวจสอบระดับและความดันของน้ำมันไฮดรอลิก

-

ตรวจสอบการจัดแนวของเครื่องพิมพ์และแผ่นกด

-

ทำความสะอาดพื้นผิวแม่พิมพ์และทาสารกันติดซ้ำอีกครั้ง

-

ปรับเทียบเครื่องวัดการไหลของเรซิน

-

เปลี่ยนแผ่นกรองและเซ็นเซอร์วัดอุณหภูมิ

9.2 การบำรุงรักษาเชิงพยากรณ์

-

การวิเคราะห์การสั่นสะเทือน

-

การถ่ายภาพความร้อนเพื่อตรวจสอบสภาพเครื่องทำความร้อน

-

การวิเคราะห์ข้อมูล SCADA เพื่อหาแนวโน้มประสิทธิภาพ

การบำรุงรักษาที่เหมาะสมจะช่วยยืดอายุการใช้งานของเครื่องจักรและรับประกันคุณภาพของผลิตภัณฑ์ที่สม่ำเสมอ.

10. ผู้ผลิตเครื่องจักรผลิตตะแกรงขึ้นรูปรายสำคัญระดับโลก

-

YUSHENG FRP Machinery (จีน)

-

อุปกรณ์ FRP ของมณฑลเจียงซู Jinlong

-

บริษัท ฮวาหยาง เอฟอาร์พี มูลด์ จำกัด.

-

บริษัท Glasteel Industrial Equipment (เม็กซิโก)

-

บริษัท โพลเซอร์ คอมโพสิต แมชชีนเนลลิ่ง (ตุรกี)

-

บริษัท พัลทรัลล์ อิงค์ (แคนาดา) – สำหรับอุปกรณ์ขึ้นรูปและกระบวนการหลังการผลิต

-

อุปกรณ์สั่งทำพิเศษจากผู้ผลิต OEM (สหรัฐอเมริกา, สหภาพยุโรป)

บริษัทหลายแห่งปรับแต่งสายการผลิตและขนาดแม่พิมพ์ตามข้อกำหนดเฉพาะของผลิตภัณฑ์ของลูกค้า.

11. นวัตกรรมและแนวโน้มในอนาคต

11.1 โรงงานอัจฉริยะ

-

การตรวจสอบแบบเรียลไทม์

-

การวิเคราะห์เชิงทำนาย

-

การตรวจสอบตะแกรงด้วยหุ่นยนต์

11.2 การผลิตที่เป็นมิตรต่อสิ่งแวดล้อม

-

เรซินที่มีสารประกอบอินทรีย์ระเหยง่ายต่ำ (Low-VOC resins)

-

ระบบเรซินแบบวงปิด

-

ตะแกรงคอมโพสิตชีวภาพ (เช่น ทำจากเส้นใยธรรมชาติ)

11.3 การออกแบบแม่พิมพ์ความแม่นยำสูง

-

แม่พิมพ์ที่ผลิตด้วยเครื่อง CNC เพื่อความคลาดเคลื่อนที่แม่นยำยิ่งขึ้น

-

เครื่องมือพิมพ์ 3 มิติสำหรับการสร้างต้นแบบ

11.4 เซลล์การผลิตแบบโมดูลาร์

-

เซลล์การผลิตแบบยืดหยุ่นและปรับขนาดได้สำหรับการผลิตเป็นชุด

-

หน่วยระบบอัตโนมัติแบบเสียบปลั๊กและใช้งานได้ทันที

12. บทสรุป

การผลิตตะแกรงขึ้นรูปเป็นกระบวนการทางเทคโนโลยีที่ซับซ้อน ซึ่งต้องอาศัยการควบคุมอุณหภูมิ ความดัน การไหลของเรซิน และการจัดเรียงเส้นใยอย่างแม่นยำ เครื่องจักรที่เกี่ยวข้อง ตั้งแต่เครื่องอัดไฮดรอลิกขนาดใหญ่ ไปจนถึงเครื่องจ่ายเรซินอัตโนมัติ และหุ่นยนต์คัดแยก ต้องทำงานร่วมกันได้อย่างราบรื่น เพื่อให้มั่นใจได้ถึงคุณภาพของผลิตภัณฑ์ที่สูงและการผลิตที่มีประสิทธิภาพ.

การลงทุนในเครื่องจักรผลิตตะแกรงขึ้นรูปคุณภาพสูงไม่เพียงแต่ช่วยเพิ่มขีดความสามารถในการผลิตเท่านั้น แต่ยังเปิดประตูสู่การสร้างสรรค์นวัตกรรมในการออกแบบและประสิทธิภาพของผลิตภัณฑ์อีกด้วย เนื่องจากอุตสาหกรรมต่างๆ มีความต้องการวัสดุที่มีน้ำหนักเบา ทนต่อการกัดกร่อน และบำรุงรักษาง่ายเพิ่มมากขึ้น บทบาทของตะแกรงขึ้นรูปและเทคโนโลยีการผลิตจึงจะขยายตัวอย่างต่อเนื่อง.

เครื่องจักรและอุปกรณ์ตะแกรงขึ้นรูป

ชุด :

อุปกรณ์สนับสนุน >แอปพลิเคชัน

แท่นและทางเดินอุตสาหกรรม ฝาปิดร่องระบายน้ำ พื้นหอระบายความร้อน แท่นขุดเจาะนอกชายฝั่ง ผนังอาคาร โรงงานผลิตอาหารและเครื่องดื่ม

ชื่อแบรนด์ :

ทีเอฟคอมโพสิต

ชื่อผลิตภัณฑ์ :

เครื่องจักรผลิตตะแกรงขึ้นรูป

คำถามที่พบบ่อย

ถาม :

ตะแกรงขึ้นรูปแตกต่างจากตะแกรงแบบดึงขึ้นรูปอย่างไร?

ตอบ :

ตะแกรงเหล็กขึ้นรูปทำโดยการเทเรซินลงบนแผ่นใยแก้วในแม่พิมพ์ ทำให้ได้โครงสร้างที่มีความแข็งแรงในสองทิศทาง ในขณะที่ตะแกรงเหล็กแบบดึงขึ้นรูปทำโดยการดึงเส้นใยใยแก้วต่อเนื่องผ่านอ่างเรซินและแม่พิมพ์ที่ให้ความร้อน ทำให้มีความแข็งแรงตามแนวยาวสูงกว่า.

ถาม :

เครื่องอัดชนิดใดที่ใช้ในการผลิตตะแกรงขึ้นรูป?

ตอบ :

เครื่องอัดไฮดรอลิกที่มีแผ่นความร้อนเป็นแบบที่ใช้กันทั่วไป กำลังการอัดมีตั้งแต่ 500 ถึง 1500 ตัน ขึ้นอยู่กับขนาดและความหนาของตะแกรง.

ถาม :

เครื่องจักรนี้สามารถใช้งานกับวัสดุอะไรได้บ้าง?

ตอบ :

เครื่องจักรนี้สามารถใช้งานร่วมกับวัสดุต่อไปนี้: ไฟเบอร์กลาส (E-glass หรือ S-glass) เรซิน (โพลีเอสเตอร์, ไวนิลเอสเตอร์, อีพ็อกซี, ฟีนอลิก) สารเติมแต่ง เช่น สารยับยั้งรังสียูวี เม็ดสี และสารหน่วงไฟ

ถาม :

แม่พิมพ์สำหรับตะแกรงย่างขนาดต่างๆ ออกแบบมาอย่างไร?

ตอบ :

แม่พิมพ์จะถูกผลิตขึ้นตามสั่งโดยพิจารณาจาก: รูปแบบของตาข่าย (สี่เหลี่ยมจัตุรัส สี่เหลี่ยมผืนผ้า) ความหนาของแผง (เช่น 25 มม. 38 มม. 50 มม.) ประเภทพื้นผิวของตะแกรง (เว้า มีร่อง หรือเรียบ)

ถาม :

โดยทั่วไปแล้ว การผลิตแผงตะแกรงขึ้นรูปหนึ่งชิ้นใช้เวลากี่ชั่วโมงต่อรอบ?

ตอบ :

โดยปกติแล้ว กระบวนการผลิตทั้งหมด ตั้งแต่การวางชั้นวัสดุจนถึงการถอดแบบ จะใช้เวลา 30-90 นาที ขึ้นอยู่กับขนาดของแผ่นวัสดุ ชนิดของเรซิน และระบบการอบแห้ง.

สินค้าอื่นๆที่เกี่ยวข้อง