El moldeo por inyección de plástico es uno de los procesos de fabricación más utilizados para producir piezas de plástico en grandes volúmenes. Un aspecto central de este proceso es el... máquina de moldeo por inyección, un equipo que funde pellets de plástico y los inyecta en un molde para darles la forma deseada. Con aplicaciones que abarcan desde la automoción y la electrónica de consumo hasta dispositivos médicos y envases, el moldeo por inyección es esencial para la fabricación moderna.

Introducción al rendimiento del producto

Los equipos utilizados en el moldeo por inyección de plástico desempeñan un papel fundamental para determinar la eficiencia, precisión y escalabilidad del proceso de producción. Este artículo ofrece una introducción detallada a las máquinas de moldeo por inyección, abarcando sus componentes, tipos, principios de funcionamiento, sistemas auxiliares y las tendencias tecnológicas actuales.

equipo de moldeo por inyección de plástico

2. Descripción general del proceso de moldeo por inyección

El moldeo por inyección de plástico es un proceso de fabricación cíclico que implica los siguientes pasos principales:

-

Alimentación de material:Los pellets o gránulos termoplásticos se introducen en una tolva.

-

Fusión y plastificación:El plástico se calienta y se funde dentro del cañón.

-

Inyección:El plástico fundido se inyecta en la cavidad de un molde.

-

Enfriamiento y solidificación:El material se enfría y toma la forma del molde.

-

Apertura y expulsión del molde:El molde se abre y la pieza es expulsada.

-

Repetir ciclo:El ciclo se reinicia para la siguiente parte.

Este proceso requiere alta precisión y eficiencia, que se logran mediante una combinación de sistemas mecánicos, hidráulicos, eléctricos y térmicos integrados dentro de la máquina de moldeo por inyección.

3. Componentes principales del equipo de moldeo por inyección de plástico

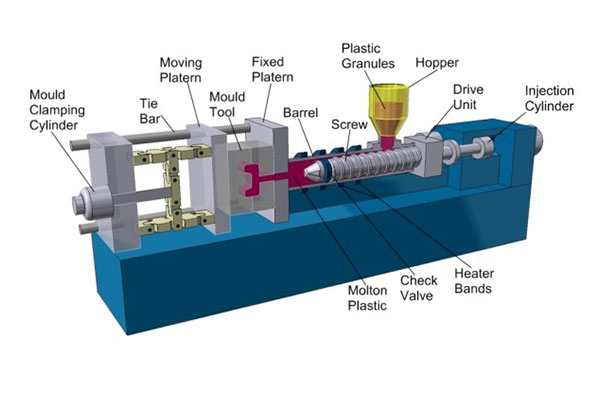

3.1 Unidad de inyección

La unidad de inyección se encarga de fundir e inyectar el plástico en el molde. Está compuesta por:

-

Tolva:Alimenta materia prima plástica (gránulos o pellets) al barril.

-

Barril:Tubo calentado donde se funde el plástico.

-

Tornillo:Gira y se mueve axialmente para fundir, mezclar e inyectar el plástico.

-

Bandas calefactoras:Calentadores eléctricos envueltos alrededor del barril para mantener una temperatura precisa.

-

Boquilla:Dirige el plástico fundido hacia el molde.

3.2 Unidad de sujeción

Esta unidad sujeta el molde y proporciona la fuerza necesaria para mantenerlo cerrado durante la inyección.

-

Mecanismo de sujeción:Generalmente hidráulico, de palanca o eléctrico.

-

Platinas móviles y fijas:Sujete las dos mitades del molde.

-

Barras de corbata:Asegure la alineación y resista la fuerza de sujeción.

-

Sistema de eyección:Empuja la pieza moldeada hacia afuera después de enfriarse.

3.3 Sistema de control

Las máquinas modernas están equipadas con sistemas de control computarizados (HMI – Interfaz Hombre-Máquina) para gestionar:

-

Temperatura

-

Presión

-

Velocidad de inyección

-

Secuencias de tiempo

-

Sistemas de alarma

-

Registro de datos y diagnóstico

4. Tipos de máquinas de moldeo por inyección

Los equipos de moldeo por inyección se pueden clasificar según el tipo de sistema de accionamiento utilizado:

4.1 Máquinas de moldeo por inyección hidráulica

-

El más tradicional y ampliamente utilizado.

-

Utilice cilindros hidráulicos para sujeción e inyección.

-

Ofrecen alta fuerza de sujeción y durabilidad.

-

Adecuado para piezas grandes y aplicaciones de alta presión.

-

Tienden a consumir más energía.

4.2 Máquinas de moldeo por inyección eléctricas

-

Utilice servomotores para todos los movimientos.

-

Alta precisión y eficiencia energética.

-

Operación limpia: ideal para aplicaciones médicas y de grado alimenticio.

-

Mayor coste inicial pero menor coste operativo.

4.3 Máquinas de moldeo por inyección híbridas

-

Combine sistemas hidráulicos y eléctricos.

-

Ofrecer un equilibrio entre costo, velocidad y eficiencia energética.

-

Se utiliza a menudo en aplicaciones de rango medio.

5. Tecnologías avanzadas de moldeo por inyección

5.1 Moldeo de dos o múltiples disparos

Implica la inyección de dos o más materiales en un solo ciclo. Se utiliza para piezas con múltiples colores o materiales.

5.2 Moldeo por inyección asistido por gas

Utiliza gas (generalmente nitrógeno) para introducir el plástico en el molde. Ayuda a crear secciones huecas y reduce el peso y el consumo de material.

5.3 Moldeo de caucho de silicona líquida (LSR)

Proceso especializado para componentes médicos y electrónicos. Requiere equipo específico para el manejo de silicona líquida bicomponente.

5.4 Moldeo por microinyección

Se utiliza para producir piezas ultrapequeñas en las industrias médica y electrónica. Requiere equipos de alta precisión.

5.5 Moldeo por coinyección

Permite el moldeo de piezas multicapa con diferentes materiales en el núcleo y la capa exterior. Se utiliza en la industria automotriz y el embalaje.

6. Equipos auxiliares en el moldeo por inyección

Además de la máquina de moldeo por inyección principal, la línea de producción generalmente incluye:

6.1 Controlador de temperatura del molde

Mantiene el molde a la temperatura deseada para garantizar una calidad constante de la pieza.

6.2 Enfriadores

Se utiliza para enfriar el molde rápidamente y acortar el tiempo del ciclo.

6.3 Secador de materiales

Elimina la humedad de los pellets de plástico antes de procesarlos para evitar defectos como burbujas o líneas de soldadura débiles.

6.4 Cargador de tolva

Alimenta automáticamente material desde los contenedores de almacenamiento a la tolva.

6.5 Robots y automatización

Se utiliza para la extracción de piezas, la inspección de calidad y el embalaje. Mejora la eficiencia y reduce los costes de mano de obra.

7. Métricas clave de rendimiento de los equipos de moldeo por inyección

Comprender estas métricas es fundamental para seleccionar y optimizar el equipo:

-

Fuerza de sujeción (medido en toneladas): Determina el tamaño y tipo de molde que se puede utilizar.

-

Presión de inyección:Afecta la capacidad de llenar el molde.

-

Tamaño de la toma:Volumen máximo de material inyectado por ciclo.

-

Tiempo de ciclo:Duración de un ciclo de moldeo completo.

-

Consumo de energía:Varía significativamente entre los tipos de máquinas.

-

Precisión y repetibilidad:Esencial para una producción de alta calidad.

8. Aplicaciones de las máquinas de moldeo por inyección

Las máquinas de moldeo por inyección se utilizan en diversas industrias, entre ellas:

8.1 Automotriz

-

Parachoques, salpicaderos, carcasas de luces

-

Énfasis en la durabilidad, el tamaño y el acabado de la superficie.

8.2 Electrónica

-

Carcasas para teléfonos, portátiles, conectores

-

Centrarse en la precisión y la estética

8.3 Médico

-

Jeringas, instrumentos quirúrgicos, dispositivos de diagnóstico

-

Debe cumplir con estrictos estándares de limpieza y seguridad.

8.4 Embalaje

-

Tapas de botellas, envases, cierres

-

Se prefieren máquinas de alta velocidad

8.5 Bienes de consumo

-

Juguetes, utensilios de cocina, artículos para el hogar.

-

Variedad en requisitos de materiales y acabados.

9. Fabricantes líderes de equipos de moldeo por inyección

Algunos fabricantes reconocidos mundialmente incluyen:

-

Arburg (Alemania)

-

ENGEL (Austria)

-

Internacional de Haití (China)

-

Milacron (EE. UU.)

-

Sumitomo Demag (Japón/Alemania)

-

Nissei Plastic Industrial (Japón)

-

KraussMaffei (Alemania)

Estas empresas ofrecen una gama de máquinas, desde micro moldeadores hasta moldeadores de inyección de gran formato, con características innovadoras.

10. Innovaciones recientes y tendencias de la industria

10.1 Integración de la Industria 4.0

-

Monitoreo en tiempo real, análisis de datos, mantenimiento predictivo

-

Sensores inteligentes e integración de IoT para diagnósticos remotos

10.2 Sostenibilidad y eficiencia energética

-

Máquinas totalmente eléctricas y sistemas de recuperación de energía

-

Uso de bioplásticos y materiales reciclados

10.3 Compatibilidad avanzada de materiales

-

Máquinas diseñadas para materiales compuestos, LSR y plásticos de alta temperatura.

10.4 Integración de fabricación aditiva

-

Combinando la impresión 3D con el moldeo por inyección para la creación de prototipos y piezas híbridas

11. Consideraciones al elegir un equipo de moldeo por inyección

Para elegir el equipo adecuado es necesario evaluar varios factores:

-

Tamaño y complejidad del producto

-

Requisitos de materiales

-

Volumen de producción

-

Necesidades de precisión y tolerancia

-

Nivel de automatización

-

Presupuesto y costos operativos

-

Cumplimiento normativo (especialmente para aplicaciones médicas y alimentarias)

12. Mantenimiento y seguridad

El mantenimiento adecuado es fundamental para la longevidad y la seguridad de la máquina:

-

Controles de rutina:Tornillos, calentadores, sistemas hidráulicos, sensores

-

Lubricación y limpieza:Previene el desgaste y la contaminación del material.

-

Sistemas de seguridad:Paradas de emergencia, puertas de seguridad, enclavamientos

-

Capacitación de operadores:Minimiza el error humano y mejora la productividad

Equipos de moldeo por inyección de plástico

Serie :

equipo de apoyo >solicitud

Preguntas más frecuentes

Otros productos relacionados