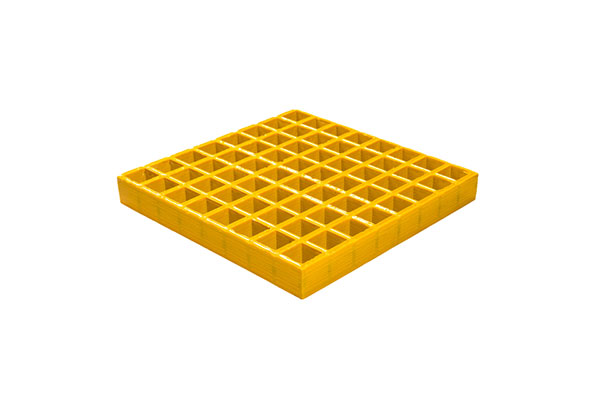

Las rejillas moldeadas, también conocidas como rejilla moldeada o rejilla moldeada de fibra de vidrio, son paneles robustos y resistentes a la corrosión que se utilizan comúnmente en industrias como la marina, el procesamiento químico, el petróleo y el gas, el tratamiento de aguas residuales y la infraestructura. Estas rejillas se fabrican combinando sistemas de resina termoendurecible y refuerzos de fibra de vidrio mediante un proceso conocido como moldeo o moldeo por compresión. La fabricación de estos productos requiere maquinaria y equipos especializados que garantizan la resistencia, uniformidad y precisión del producto final.

Introducción al rendimiento del producto

Este artículo proporciona una introducción técnica y detallada a la maquinaria y el equipo de rejilla moldeada, que abarca el proceso de fabricación, los componentes de la máquina, los flujos de trabajo operativos, los sistemas de automatización, las características de seguridad y las innovaciones emergentes de la industria.

Maquinaria y equipo para rejillas moldeadas de fibra de vidrio

2. Descripción general de las rejillas moldeadas

Las rejillas moldeadas se fabrican generalmente a partir de compuestos de plástico reforzado. El proceso de fabricación consiste en colocar una malla de fibra de vidrio en un molde, seguida de la adición de resina, que posteriormente se cura para formar un producto fuerte, rígido y resistente a la corrosión.

2.1 Características clave

-

Resistencia a la corrosión

-

Resistencia al deslizamiento

-

Aislamiento eléctrico

-

No magnético

-

Alta relación resistencia-peso

2.2 Aplicaciones

-

Plataformas y pasarelas industriales

-

Cubiertas de zanjas de drenaje

-

Pisos de torres de enfriamiento

-

Instalaciones offshore

-

Fachadas arquitectónicas

-

Plantas de alimentos y bebidas

3. Proceso de fabricación de rejillas moldeadas

3.1 Preparaciones previas al moldeo

-

Limpieza de moldes y aplicación de agentes desmoldantes

-

Preparación de estera de fibra de vidrio (estera de hebras cortadas o mecha continua)

-

Premezcla de sistemas de resinas (poliéster, viniléster, fenólicas, etc.)

3.2 Proceso de moldeo

-

Laminado de fibra de vidrio:Las capas de fibra de vidrio se colocan manual o automáticamente en el molde.

-

Vertido de resina:La resina termoendurecible se vierte uniformemente sobre la fibra de vidrio.

-

Curado y calentamiento:El molde se somete a un calentamiento controlado (50–130 °C) para iniciar el curado.

-

Enfriamiento y desmoldeo:Después del curado, el molde se enfría y se desmolda la rejilla moldeada.

-

Recorte y acabado de superficies:Se cortan los bordes del panel y se aplica un acabado superficial si es necesario.

3.3 Posprocesamiento

-

Rectificado o lijado de bordes

-

Perforación o ranurado

-

Pintura o tratamiento de superficies (recubrimientos antideslizantes)

4. Maquinaria y equipo para rejillas moldeadas

Los equipos utilizados en la fabricación de rejillas moldeadas se pueden dividir en maquinaria de moldeo de núcleos, equipo auxiliar, y sistemas de automatización.

4.1 Equipo de moldeo de núcleos

4.1.1 Prensas de molde (prensas hidráulicas o neumáticas)

Estas prensas son de alta resistencia y pueden generar hasta 1500 toneladas de presión. La prensa garantiza que la resina impregne la fibra de vidrio de manera uniforme bajo calor y presión.

Características clave:

-

Tamaño de la placa:Tamaños personalizados desde 1,2 mx 2,4 m hasta 1,5 mx 3,6 m

-

Platinas calentadas: Integrado con elementos calefactores eléctricos o a base de aceite.

-

Controles lógicos programables (PLC) para el ciclo de curado

-

Enclavamientos de seguridad para prevenir accidentes

4.1.2 Juegos de moldes

Los moldes reutilizables de acero o aluminio con cavidades en forma de rejilla forman la estructura de la rejilla.

Tipos:

-

Malla cuadrada o rectangular

-

Estilos de barra en I o barra en T

-

Profundidad personalizada (por ejemplo, 25 mm, 38 mm, 50 mm)

4.1.3 Sistema de dispensación de resina

Los sistemas de dosificación de precisión garantizan la mezcla y el suministro precisos de los componentes de resina.

Características:

-

Bombas dosificadoras automáticas para resina/endurecedor

-

Cabezales mezcladores estáticos o dinámicos

-

Control de caudal programable

-

Sistema de desgasificación al vacío (opcional)

4.2 Equipo auxiliar

4.2.1 Picadora de fibra de vidrio

Corta mechas continuas en longitudes cortas (25–50 mm) que se utilizan en el proceso de laminado.

4.2.2 Sistema de calefacción

-

Calentadores eléctricos o calentadores de aceite térmico

-

Mantener una temperatura constante del molde

-

Integrado con sensores de temperatura y bucles de retroalimentación.

4.2.3 Sistema de enfriamiento

-

Refrigeración por agua o ventiladores de aire para reducir la temperatura del molde después del curado.

-

Reduce el tiempo del ciclo

4.2.4 Sistemas de desmoldeo

-

Unidades de pulverización para una aplicación uniforme de agentes desmoldantes

-

A base de silicona o cera

4.2.5 Equipo de desmoldeo

Sistemas hidráulicos o manuales utilizados para levantar y liberar la rejilla terminada del molde.

4.2.6 Recortadoras y rectificadoras de bordes

Máquinas de posprocesamiento para suavizar y recortar los bordes de los paneles a dimensiones precisas.

4.3 Automatización y sistemas digitales

Las líneas de producción modernas están incorporando más automatización para lograr eficiencia y control de calidad.

4.3.1 Sistemas controlados por PLC

Flujo de resina automatizado, ciclos de calentamiento/enfriamiento y tiempos de curado para obtener resultados repetibles.

4.3.2 Integración SCADA

Sistemas de control de supervisión y adquisición de datos para monitorear todos los parámetros de la máquina y proporcionar diagnósticos remotos.

4.3.3 Dispensadores de resina robóticos

Robots equipados con boquillas flexibles para una colocación precisa de resina.

4.3.4 Selectores automáticos de paneles

Sistemas de agarre para recoger, apilar y mover paneles moldeados a líneas de almacenamiento o procesamiento posterior.

5. Materiales y compatibilidad

5.1 Refuerzos de fibra de vidrio

-

Roving de vidrio E o vidrio S

-

Estera de hebras cortadas (CSM)

-

Roving tejido

-

Fibras tiradas o cortadas según la aplicación

5.2 Sistemas de resina

-

Resina de poliéster insaturado (UPR):Estándar, económico

-

Resina de éster de vinilo:Para resistencia química

-

Resina fenólica: Aplicaciones ignífugas

-

Resina epoxicaRejillas compuestas de alto rendimiento

5.3 Aditivos

-

Pigmentos

-

Retardantes de fuego

-

estabilizadores UV

-

Rellenos antideslizantes

La maquinaria debe soportar una dispersión uniforme y compatibilidad con estos materiales.

6. Diseño de la planta y flujo de trabajo de producción

6.1 Disposición típica

-

Área de almacenamiento de materiales (resina, fibra de vidrio)

-

Zona de corte/picado

-

Línea de laminado y moldeo

-

Hornos de curado (si están separados de la prensa)

-

Zona de desmoldeo y postprocesamiento

-

Laboratorio de control de calidad

-

Embalaje y almacén

6.2 Pasos del flujo de trabajo

-

Registro de materia prima

-

Corte y preparación de fibra de vidrio

-

Colocación en molde

-

Mezcla y dispensación de resina

-

Moldeo por compresión

-

Curado, enfriamiento y desmoldeo

-

Recorte e inspección de bordes

-

Embalaje y envío

7. Seguridad y control ambiental

7.1 Características de seguridad

-

Sistemas de parada de emergencia en todas las prensas

-

Cerramientos de seguridad alrededor de piezas móviles

-

Protección térmica alrededor de componentes calientes

-

Puertas entrelazadas durante la operación de moldeo

-

válvulas de protección contra sobrepresión

7.2 Controles ambientales

-

Extractores de COV para humos de resina

-

Unidades de recolección de polvo en zonas de molienda

-

Sistemas de contención de derrames de resina

-

EPI y sistemas de ventilación

8. Estándares de la industria y garantía de calidad

8.1 Normas

-

Normas ANSI/ACMA FGMC

-

Norma ISO 9001:2015

-

ASTM D635 (Inflamabilidad)

-

EN ISO 14122-2 (Rejillas para suelos industriales)

8.2 Controles de calidad

-

Pruebas de carga

-

Inspección de la relación resina-vidrio

-

Medición de tolerancia dimensional

-

Comparación de color y acabado de superficie

-

Pruebas ignífugas

9. Mantenimiento y gestión del ciclo de vida

9.1 Tareas de mantenimiento regular

-

Verifique los niveles y la presión del fluido hidráulico

-

Inspeccionar la alineación de la prensa y las platinas

-

Limpie las superficies del molde y vuelva a aplicar el agente desmoldante.

-

Calibrar medidores de flujo de resina

-

Reemplazar filtros y sensores de temperatura

9.2 Mantenimiento predictivo

-

Análisis de vibraciones

-

Imágenes térmicas para el estado del calentador

-

Análisis SCADA para tendencias de rendimiento

Un mantenimiento adecuado prolonga la vida útil de la maquinaria y garantiza una calidad constante del producto.

10. Principales fabricantes mundiales de maquinaria para rejillas moldeadas

-

Maquinaria de PRFV YUSHENG (China)

-

Equipo Jiangsu Jinlong FRP

-

Huayang FRP Mould Co., Ltd.

-

Equipos Industriales Glasteel (México)

-

Maquinaria compuesta Polser (Turquía)

-

Pultrall Inc. (Canadá) – para equipos de moldeo y posprocesamiento

-

Equipos personalizados de fabricantes OEM (EE. UU., UE)

Muchas empresas personalizan las líneas de prensa y los tamaños de moldes según las especificaciones del producto del cliente.

11. Innovaciones y tendencias futuras

11.1 Fábricas inteligentes

-

Monitoreo en tiempo real

-

Análisis predictivo

-

Inspección robótica de rejillas

11.2 Fabricación ecológica

-

Resinas bajas en COV

-

Sistemas de resina de circuito cerrado

-

Rejilla biocompuesta (p. ej., con fibras naturales)

11.3 Diseño de moldes de alta precisión

-

Moldes mecanizados por CNC para tolerancias más estrictas

-

Herramientas impresas en 3D para prototipos

11.4 Células de producción modulares

-

Células flexibles y escalables para producción por lotes

-

Unidades de automatización plug-and-play

12. Conclusión

La producción de rejillas moldeadas es un proceso tecnológicamente sofisticado que requiere un control preciso de la temperatura, la presión, el flujo de resina y la orientación de las fibras. La maquinaria involucrada —desde enormes prensas hidráulicas hasta dispensadores de resina automatizados y recolectores robóticos— debe funcionar a la perfección para garantizar una alta calidad del producto y una producción eficiente.

Invertir en maquinaria de rejillas moldeadas de alta calidad no solo impulsa la capacidad de fabricación, sino que también abre la puerta a la innovación en el diseño y el rendimiento de los productos. A medida que las industrias demandan cada vez más materiales ligeros, resistentes a la corrosión y de bajo mantenimiento, el papel de las rejillas moldeadas y su tecnología de producción seguirá en expansión.

Maquinaria y equipos para rejillas moldeadas

Serie :

equipo de apoyo >solicitud

Plataformas y pasarelas industriales Cubiertas de zanjas de drenaje Pisos de torres de enfriamiento Instalaciones offshore Fachadas arquitectónicas Plantas de alimentos y bebidas

Nombre de la marca :

TFcompuesto

Nombre del producto :

Maquinaria para rejillas moldeadas

Preguntas más frecuentes

P:

¿En qué se diferencia una rejilla moldeada de una rejilla pultruida?

A :

La rejilla moldeada se fabrica vertiendo resina sobre esteras de fibra de vidrio en un molde, lo que da como resultado un patrón de resistencia bidireccional. La rejilla pultruida se fabrica estirando hilos continuos de fibra de vidrio a través de un baño de resina y una matriz calentada, lo que ofrece una mayor resistencia longitudinal.

P:

¿Qué tipo de prensa se utiliza en la producción de rejillas moldeadas?

A :

La prensa de compresión hidráulica con platos calefactados es la más utilizada. Su capacidad varía entre 500 y 1500 toneladas, dependiendo del tamaño y el grosor de la rejilla.

P:

¿Qué materiales puede manipular la maquinaria?

A :

La maquinaria es compatible con: Fibra de vidrio (vidrio E o vidrio S) Resinas (poliéster, éster de vinilo, epoxi, fenólicas) Aditivos como inhibidores de UV, pigmentos y retardantes de llama

P:

¿Cómo se diseñan los moldes para diferentes tamaños de rejilla?

A :

Los moldes se fabrican a medida según lo requerido: Patrones de malla (cuadrados, rectangulares), Espesor del panel (por ejemplo, 25 mm, 38 mm, 50 mm), Tipo de superficie de la rejilla (cóncava, granulada, lisa).

P:

¿Cuál es el tiempo de ciclo típico para un panel de rejilla moldeado?

A :

El ciclo completo, desde la colocación hasta el desmoldeo, suele tardar entre 30 y 90 minutos, dependiendo del tamaño del panel, el tipo de resina y el sistema de curado.

Otros productos relacionados