La resina de colocación manual es un tipo de resina que se usa comúnmente en la fabricación de materiales compuestos, como la fibra de vidrio. Es un material versátil y rentable que se puede aplicar fácilmente a mano, lo que lo hace ideal para trabajos de reparación o producción a pequeña escala.

Introducción al rendimiento del producto

La resina para aplicación manual generalmente consta de un componente de resina líquida y un componente endurecedor que, cuando se mezclan, sufren una reacción química que hace que la resina se cure y endurezca. Este proceso se conoce como polimerización y da como resultado un material fuerte y duradero que es resistente a la corrosión, el calor y los productos químicos.

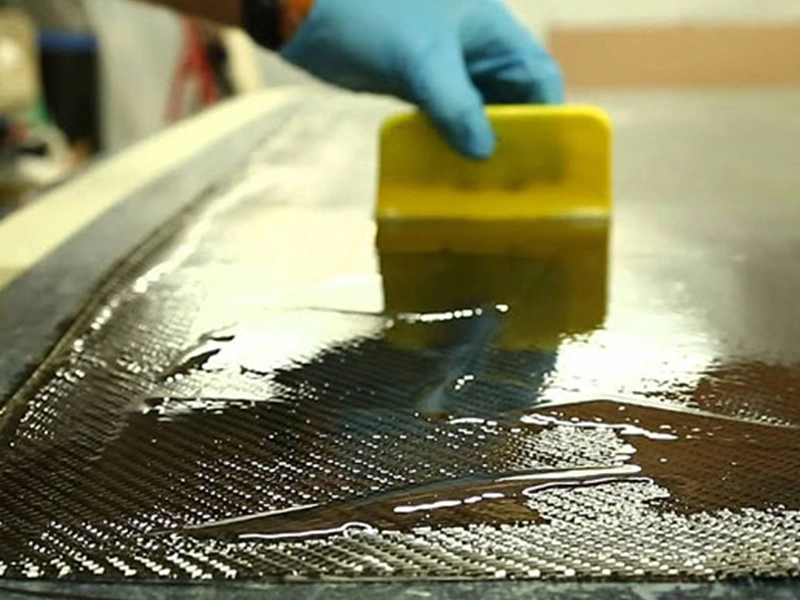

La resina aplicada manualmente se puede utilizar para crear una amplia gama de productos, incluidos cascos de embarcaciones, piezas de automóviles, componentes aeroespaciales e incluso artículos decorativos. A menudo se aplica a un molde o sustrato con una brocha, rodillo o pistola rociadora y se puede reforzar con fibra de vidrio, fibra de carbono u otros materiales para mejorar su resistencia y rigidez.

En general, la resina para aplicación manual es un material versátil y confiable que se usa ampliamente en la industria manufacturera por su facilidad de uso, durabilidad y rentabilidad. Si usted es un aficionado que busca crear piezas personalizadas o un fabricante profesional que necesita un material de producción confiable, la resina de colocación manual es una excelente opción para una amplia gama de aplicaciones.

| Modelo | Tipo | 25℃ pas Viscosidad |

mín. Tiempo de gel |

No volátil | MPa De tensión Fortaleza |

Alargamiento | MPa Flexión Fortaleza |

HDT ℃ | Aplicación y comentarios |

| DC191 | corriente continua | 0.20-0.45 | 6.0-12.0 | 68-74 | 58 | 2.9 | 93 | 85 | Productos generales de FRP y tuberías pequeñas. |

| 191 | Pensilvania | 0.25-0.45 | 9.0-17.0 | 61-70 | 60 | 3.5 | 112 | 70 | Resina altamente aplicable para productos General FRP. |

| 191P | Pensilvania | 0.25~0.45 | 14.0-20.0 | 61-67 | 70 | 3.5 | 112 | 68 | GP, resina acelerada para productos FRP normales. |

| 123TP | Departamento de Policía de DC | 0.25-0.45 | 10.0-32.0 | 69-75 | 50 | 2 | 90 | 85 | Con cera, acelerada y tixotrópica para productos normales de FRP. |

| 123 | Pensilvania | 0.35-0.45 | 15.0-60.0 | 55-64 | 62 | 2 | 120 | 65 | Resina tixotrópica y acelerada universal para aplicación manual y pulverización de FRP |

| 189 | Pensilvania | 0.25-0.45 | 10.5-21.5 | 59-65 | 65 | 4 | 298 | 57 | Resina para la construcción de barcos |

| 189TP | Pensilvania | 0.45-0.55 | 10.5-21.5 | 59-65 | 65 | 4 | 115 | 57 | Resina tixotrópica acelerada para la construcción naval |

| 196 | Pensilvania | 0.25-0.45 | 9.0-17.0 | 61-67 | 60 | 1.8 | 325 | 66 | Contenedores, tuberías y otros productos de FRP de calidad alimentaria. |

| 390 | Pensilvania | 0.15-0.22 | 8.0-20.0 | 58-62 | 42 | 2.4 | 75 | 61.2 | Especialmente indicado para reforzar acrílicos y bañeras. |

| 1045 TM | Pensilvania | 0.30-0.50 | 15.0-45.0 | 57-63 | 62 | 2 | 120 | 65 | Resina tixotrópica acelerada para maniquíes y productos normales de FRP. |

| 199 | ISPA | 0.35-0.65 | 10.0-16.0 | 56-64 | 55 | 1.8 | 90 | 120 | Resiste hasta 120 ℃, adecuado para FRP requiere propiedad resistente al calor |

| 199X | Pensilvania | 0.35-0.65 | 13.0-19.0 | 56-62 | 60 | 2 | 90 | 115 | Resiste hasta 115 ℃, adecuado para FRP requiere propiedad resistente al calor |

| 3301 | ABPA | 0.35-0.58 | 5.8-10.7 | 56-62 | 55 | 2 | 105 | 100 | Resiste hasta 115 ℃, adecuado para FRP requiere propiedad resistente al calor |

| 197 | ABPA | 0.40-0.50 | 10.0-25.0 | 47-53 | 60 | 2 | 90 | 115 | Tipo CEE, excelente resistencia a la corrosión. |

A continuación se detallan algunos puntos clave sobre la aplicación de resinas de aplicación manual:

-

Preparación de resina:

- La resina y los endurecedores o aditivos necesarios deben mezclarse completamente según las instrucciones del fabricante. Esto garantiza un curado y rendimiento adecuados de la resina.

- Es posible que sea necesario ajustar la viscosidad de la resina agregando solventes o diluyentes para lograr la consistencia de aplicación deseada.

- Al manipular la resina se debe utilizar equipo de seguridad adecuado, como guantes y respiradores.

-

Preparación del molde:

- La superficie del molde debe estar limpia, seca y preparada adecuadamente con un agente desmoldante para facilitar la extracción de la pieza después del curado.

- Cualquier material de refuerzo, como fibra de vidrio o fibra de carbono, debe colocarse y asegurarse con cuidado en el molde.

-

Aplicación de resina:

- La resina normalmente se aplica a los materiales de refuerzo con una brocha, rodillo o espátula. Esto asegura una cobertura e impregnación uniforme de las fibras.

- La resina debe aplicarse en capas finas y uniformes, permitiendo que cada capa se cure parcialmente antes de aplicar la siguiente.

- Se debe tener cuidado para evitar la acumulación de aire y asegurar una completa humectación de los materiales de refuerzo.

-

Curación:

- El proceso de curado debe realizarse según las recomendaciones del fabricante de la resina, que pueden incluir condiciones específicas de temperatura y humedad.

- Se debe proporcionar una ventilación adecuada durante el proceso de curado para permitir la liberación de cualquier compuesto orgánico volátil (COV).

- La pieza curada debe inspeccionarse para detectar defectos, como huecos, delaminaciones o irregularidades en la superficie, antes de continuar con su procesamiento o uso.

-

Despues de curado:

- Algunas resinas de aplicación manual pueden requerir un paso de poscurado para desarrollar completamente sus propiedades mecánicas y químicas.

- El poscurado generalmente se realiza exponiendo la pieza curada a temperaturas elevadas durante un período específico, según lo recomendado por el fabricante de la resina.

-

Limpieza y eliminación:

- Cualquier resina no utilizada y materiales asociados deben eliminarse adecuadamente de acuerdo con las regulaciones ambientales locales.

- La limpieza de herramientas y equipos debe realizarse utilizando los solventes o limpiadores apropiados recomendados por el fabricante de la resina.

La aplicación y el curado adecuados de las resinas aplicadas manualmente son cruciales para garantizar la calidad y el rendimiento de la pieza compuesta final. Seguir las instrucciones del fabricante de la resina y mantener buenas prácticas de seguridad es esencial para proyectos exitosos de colocación manual.

Aquí hay algunas preguntas frecuentes (FAQ) sobre las resinas de colocación manual:

-

¿Cuáles son los tipos comunes de resinas que se utilizan en el laminado manual?

- Las resinas más comunes utilizadas en el laminado manual son las resinas termoestables, como el poliéster, el éster vinílico y el epoxi. Estas resinas proporcionan las propiedades mecánicas, la resistencia química y la facilidad de aplicación necesarias para los composites de aplicación manual.

-

¿Cuáles son las propiedades clave de las resinas para aplicación manual?

- Viscosidad: La resina debe tener una viscosidad adecuada que permita una fácil impregnación y humectación de las fibras de refuerzo durante el proceso de colocación manual.

- Características de curado: La resina debe tener un tiempo de curado que proporcione suficiente tiempo de trabajo para el proceso de colocación manual, y al mismo tiempo curar a un ritmo razonable para permitir una producción eficiente.

- Propiedades mecánicas: La resina curada debe proporcionar la resistencia a la tracción, flexión y compresión necesaria para cumplir con los requisitos de la aplicación.

- Resistencia química: la resina debe ser resistente a los productos químicos, disolventes y condiciones ambientales a las que estará expuesta la pieza compuesta.

- Facilidad de uso: La resina debe ser fácil de mezclar, aplicar y trabajar durante el proceso de colocación manual.

-

¿En qué se diferencian las resinas para aplicación manual de otras resinas compuestas?

- Las resinas de aplicación manual suelen tener una viscosidad más alta en comparación con las resinas utilizadas en procesos como la infusión o la pultrusión. Esta mayor viscosidad ayuda a que la resina permanezca en su lugar sobre las fibras de refuerzo durante el proceso de colocación manual.

- Las resinas de aplicación manual a menudo tienen un tiempo de trabajo más prolongado y características de curado más lentas para permitir al fabricante tiempo suficiente para posicionar e impregnar adecuadamente los materiales de refuerzo.

-

¿Cuáles son los materiales de refuerzo comunes que se utilizan con las resinas aplicadas manualmente?

- Los materiales de refuerzo más comunes utilizados en el laminado manual son telas tejidas y no tejidas, como fibra de vidrio, fibra de carbono y fibra de aramida. Estos refuerzos aportan la resistencia y rigidez necesarias a las piezas compuestas.

-

¿Cómo se formulan y personalizan las resinas para aplicación manual?

- Los fabricantes de resina desarrollan formulaciones de resina de aplicación manual para cumplir con los requisitos específicos de la aplicación, como propiedades mecánicas, resistencia química y características de procesamiento.

- Se pueden incorporar aditivos, como cargas, agentes tixotrópicos y estabilizadores UV, a la formulación de resina para mejorar propiedades específicas o características de procesamiento.

- Se puede personalizar la formulación de la resina para optimizar la viscosidad, el comportamiento de curado y otras propiedades para el proceso de colocación manual específico y los requisitos de la pieza.

-

¿Cuáles son las consideraciones clave al seleccionar una resina para aplicación manual?

- Viscosidad: La resina debe tener una viscosidad que permita una fácil impregnación de las fibras de refuerzo durante el proceso de colocación manual.

- Características de curado: La resina debe tener un tiempo de trabajo y una velocidad de curado que proporcionen tiempo suficiente para que el fabricante coloque adecuadamente el composite.

- Propiedades mecánicas: La resina curada debe cumplir con los requisitos de resistencia y rigidez de la aplicación.

- Resistencia química: la resina debe ser resistente a los productos químicos, disolventes y condiciones ambientales a las que estará expuesta la pieza compuesta.

- Facilidad de uso: La resina debe ser fácil de mezclar, aplicar y trabajar durante el proceso de colocación manual.

Resina de colocación manual

Serie :

Resina de poliéster insaturado >solicitud

El laminado manual es el método de moldeo abierto más común y menos costoso porque requiere la menor cantidad de equipo.

Nombre de la marca :

Resina de colocación manual

Preguntas más frecuentes

P:

¿Vendes fibra de vidrio y resina?

A :

¡Sí!

Otros productos relacionados