Présentation des performances du produit

Les barres d'armature en polymère renforcé de fibres (PRF) constituent une alternative haute performance aux barres d'armature en acier traditionnelles utilisées dans les structures en béton. Composées d'une combinaison de fibres (verre, carbone ou basalte, par exemple) et d'une matrice de résine polymère (généralement vinylester, polyester ou époxy), les barres d'armature en PRF offrent une résistance supérieure à la corrosion, ce qui les rend idéales pour les environnements où les armatures en acier traditionnelles se détérioreraient avec le temps sous l'effet de l'humidité, du sel ou de produits chimiques.

L'un des principaux avantages des armatures en PRF est leur résistance à la corrosion. Dans les ouvrages tels que les ponts, les milieux marins, les tunnels et les parkings, la corrosion des armatures en acier peut entraîner l'écaillage, la fissuration et une dégradation structurelle générale. Les armatures en PRF éliminent ce problème, offrant une durée de vie bien plus longue et réduisant les coûts de maintenance. De plus, leur légèreté (environ 200 tonnes de moins que l'acier) facilite le transport, la manutention et la pose, et permet de réaliser des économies.

Les barres d'armature en PRF présentent également une résistance à la traction élevée. Bien que moins ductile que l'acier, le PRF peut offrir des performances structurelles similaires lorsqu'il est correctement dimensionné. Sa neutralité électromagnétique le rend idéal pour des applications sensibles telles que les salles d'IRM ou à proximité des lignes de transport d'énergie, où les interférences métalliques seraient problématiques. De plus, il est non conducteur d'électricité, ce qui renforce la sécurité dans certaines installations.

La fabrication des barres d'armature en PRF (polymère renforcé de fibres) nécessite des machines spécialisées conçues pour combiner les fibres et la résine afin d'obtenir une barre composite résistante. Ces machines de production sont généralement automatisées et utilisent un procédé de pultrusion. Dans ce procédé, des brins de fibres continus sont étirés à travers un bain de résine, où ils sont enrobés et imprégnés. Les fibres imprégnées sont ensuite tirées à travers une filière chauffée qui leur donne leur forme et les polymérise pour obtenir le diamètre et la texture de surface souhaités pour la barre d'armature.

Les machines modernes de fabrication de barres d'armature en PRF sont conçues pour une efficacité élevée, une qualité constante et une production modulable. Elles peuvent produire des barres d'armature de différents diamètres, avec des déformations de surface (pour une meilleure adhérence au béton) et des longueurs variées. Les systèmes de contrôle de ces machines permettent une surveillance précise de la vitesse, de la température et des proportions de matériaux afin de garantir une qualité uniforme. Certains systèmes avancés intègrent même des mécanismes de contrôle qualité, tels que des scanners infrarouges et des unités de coupe automatiques, pour un fonctionnement en continu.

Ces dernières années, l'adoption des barres d'armature en PRF et de leur technologie de fabrication a connu une forte croissance, portée par une prise de conscience accrue des enjeux liés aux matériaux de construction durables et par l'augmentation des coûts associés à la corrosion de l'acier. Partout dans le monde, les gouvernements et les organismes d'infrastructure intègrent les barres d'armature en PRF dans les normes et les codes de conception, ouvrant ainsi la voie à une utilisation plus large dans les projets de génie civil.

Le marché des barres d'armature en PRF et des machines associées devrait connaître une croissance substantielle au cours de la prochaine décennie. Face aux efforts du secteur de la construction pour atteindre ses objectifs de développement durable et réduire les coûts du cycle de vie, la demande en armatures durables et non corrosives continuera d'augmenter. Les fabricants de machines pour barres d'armature en PRF répondent à cette demande en proposant des systèmes automatisés plus performants.

Spécifications et paramètres techniques des barres d'armature en PRV et des machines

Spécifications des barres d'armature en PRF

| Paramètre | Valeurs typiques |

|---|---|

| Composition du matériau | Fibres (verre, carbone, basalte) + résine polymère (ester vinylique, époxy ou polyester) |

| Résistance à la traction | 600–1 500 MPa (selon le type de fibre) |

| Module d'élasticité | 35–60 GPa |

| Densité | 1,5–2,0 g/cm³ (environ 25% du poids de l'acier) |

| Coefficient de dilatation thermique | 6–12 x 10⁻⁶ /°C (similaire au béton) |

| Conductivité électrique | Non conducteur |

| Résistance à la corrosion | Excellent – insensible aux chlorures et aux produits chimiques |

| Diamètres standard | De 4 mm à 32 mm (tailles personnalisées disponibles) |

| Texture de surface | Revêtement sablé, nervures hélicoïdales, enroulement spiralé |

| Résistance au feu | Modéré (dépend de la résine ; peut nécessiter un revêtement) |

| Absorption d'eau | < 0,25% |

| Résistance aux UV | Haut (avec revêtement protecteur) |

| Résistance d'adhérence au béton | ≥ 15 MPa (avec surface nervurée) |

Spécifications de la machine à barres d'armature en PRF

| Composant | Description/Spécifications |

|---|---|

| Type de processus | Pultrusion (Procédé de renforcement par fibres continues) |

| Vitesse de fabrication | 0,5 à 2,5 mètres par minute (selon le diamètre et le type de résine) |

| Alimentation | 380 V, triphasé, 50/60 Hz (réglable selon les normes régionales) |

| Puissance installée | 15–30 kW (variable selon la taille de la machine et sa capacité de production) |

| Système de chauffage | Chauffage électrique ou au fioul, plage de température : 100 °C à 180 °C |

| Unité de moulage sous pression | Jeux de matrices sur mesure pour chaque diamètre ; acier inoxydable pour un formage de précision |

| Système de contrôle de tension | Tendeurs réglables pour l'alimentation continue en fibres et la force de traction |

| Système de bain de résine | Réservoir de résine thermostatique avec agitateurs |

| Circuit de refroidissement | Refroidissement par pulvérisation d'eau ou par air après la sortie de la filière |

| Unité de découpe | Scie automatique avec programmation de longueur (précision ±2 mm) |

| Panneau de contrôle | Système à base d'automate programmable avec interface homme-machine à écran tactile pour un contrôle complet du processus |

| Dimensions | 10 à 20 mètres de longueur (selon la configuration de la machine) |

| Plage de sortie | Barres d'armature en PRF de 4 à 32 mm de diamètre |

| Niveau d'automatisation | Lignes semi-automatiques et entièrement automatiques disponibles |

| Caractéristiques de sécurité | Arrêts d'urgence, protection thermique, capteurs de surcharge |

Pourquoi nous choisir ?

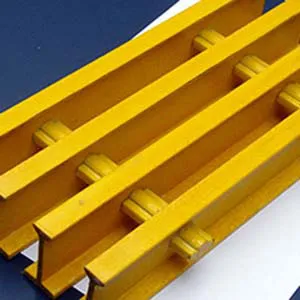

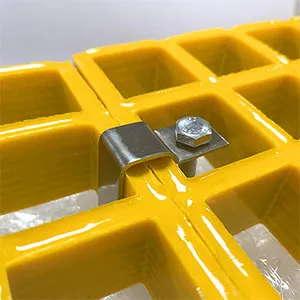

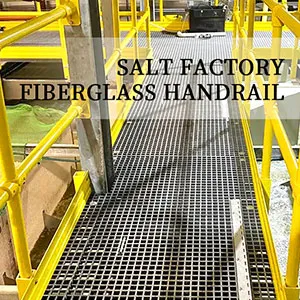

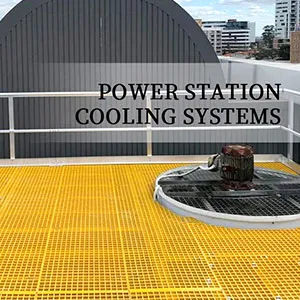

Expertise dans la fabrication de caillebotis en PRV

Forte de plus de 20 ans d'expérience, notre usine se spécialise exclusivement dans la conception, le développement et la production de caillebotis haute performance en PRV (plastique renforcé de fibres de verre). Notre expertise approfondie du secteur garantit que chaque produit répond aux normes industrielles les plus exigeantes.

Technologies et équipements de pointe

Nous utilisons des équipements de fabrication de pointe et une technologie de moulage de précision pour produire des caillebotis d'une résistance, d'une résistance à la corrosion et d'une précision dimensionnelle supérieures. Notre engagement envers l'innovation garantit à votre projet l'accès aux dernières avancées en matière de technologie des matériaux composites à fibres de verre (FRP).

Solutions personnalisées

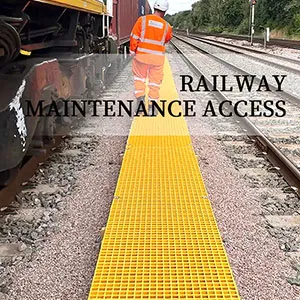

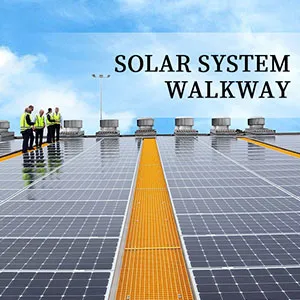

Des dimensions des panneaux aux types de résine, en passant par les finitions de surface et les couleurs, nous offrons une personnalisation complète pour répondre à vos besoins spécifiques, qu'il s'agisse de revêtements de sol industriels, de marches d'escalier, de couvercles de tranchées ou de plateformes marines.

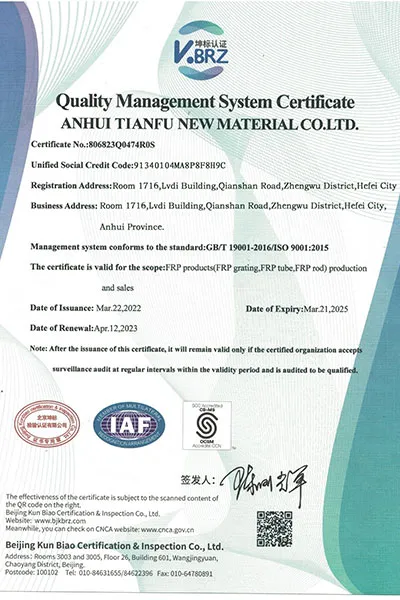

Contrôle de qualité rigoureux

Chaque produit est soumis à un contrôle qualité rigoureux, comprenant des tests de charge, des contrôles de résistance au feu et une analyse de la résistance à la corrosion. Notre système de gestion de la qualité certifié ISO garantit une excellence constante pour chaque lot.

Prix compétitifs

Nous proposons des prix directs d'usine sans compromis sur la qualité. Grâce à des processus de production optimisés et à nos capacités de production en grande série, nous aidons nos clients à réaliser des économies d'échelle.

Livraison fiable et portée mondiale

Nous disposons d'un stock important de produits standards et d'un système logistique optimisé, garantissant des délais de livraison rapides à l'échelle locale et internationale. Nous avons servi avec succès des clients dans plus de 15 pays.

Produits les plus vendus

Scénarios d'application

À propos de l'usine

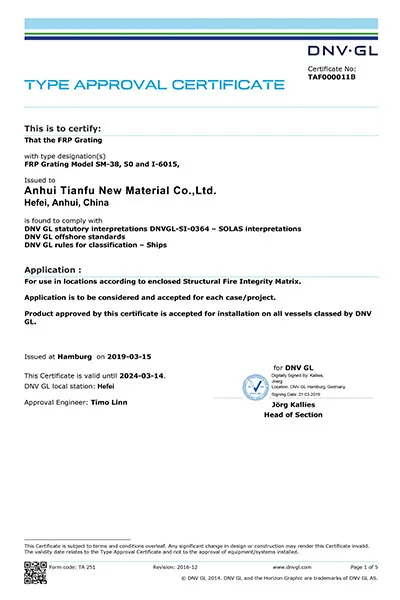

Nous sommes un fabricant professionnel de caillebotis en PRV (polyester renforcé de fibres de verre) avec plus de 20 ans d'expérience. Notre usine de 26 000 m² est certifiée ISO 9001 et nous fournissons des services OEM/ODM à des clients dans plus de 30 pays. Nous proposons des solutions sur mesure et une livraison rapide dans le monde entier.

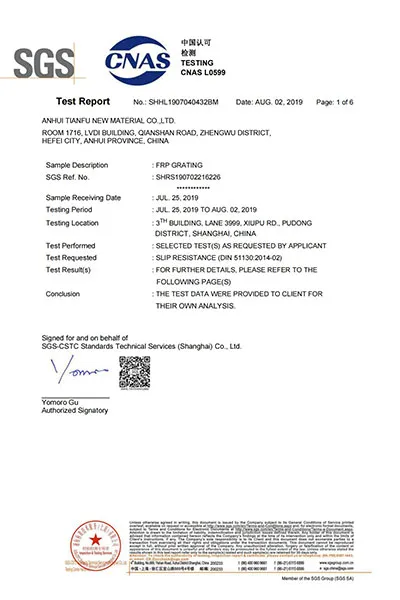

Nos caillebotis en PRV sont fabriqués conformément à la norme ISO 9001 et testés selon les normes ASTM E84 (classe de résistance au feu 1), ASTM D638/D790 (performances mécaniques) et sont conformes aux normes BS 476 et EN 13706. Des tests réalisés par des organismes tiers (SGS et TÜV) sont disponibles sur demande.

Exposition

JEC WORLD 2023

JEC MONDE 2024

CAMX 2025

SHANGHAI 2025

Certificat

Autres produits

Visite de l'usine VR

Armatures et machines en PRV

application

Ponts et autoroutes, ouvrages maritimes (ports, docks, digues), tunnels et installations souterraines, usines chimiques et stations d'épuration, bâtiments situés à proximité de champs électromagnétiques (hôpitaux, salles d'IRM, etc.), centrales électriques et réseaux de distribution d'énergie

Composition du matériau :

Fibres (verre, carbone, basalte) + résine polymère (ester vinylique, époxy ou polyester)

Résistance à la traction :

600–1 500 MPa (selon le type de fibre)

Module d'élasticité :

35–60 GPa

Densité :

1,5–2,0 g/cm³ (environ 25% du poids de l'acier)

Coefficient de dilatation thermique :

6–12 x 10⁻⁶ /°C (similaire au béton)

Conductivité électrique :

Non conducteur

FAQ

Q :

Les barres d'armature en PRV sont-elles aussi résistantes que l'acier ?

UN :

Oui, les barres d'armature en PRF présentent une résistance à la traction supérieure à celle de l'acier (jusqu'à 1 500 MPa), mais leur module d'élasticité est inférieur, ce qui signifie qu'elles s'allongent davantage sous charge. Elles sont conçues pour égaler, voire surpasser, les performances de l'acier dans les structures correctement dimensionnées.

Q :

Est-il possible de cintrer sur place les barres d'armature en PRF ?

UN :

Non. Contrairement à l'acier, les barres d'armature en PRV ne peuvent pas être cintrées après fabrication. Toutes les formes et courbures doivent être préformées en usine selon les spécifications requises.

Q :

Les barres d'armature en PRV sont-elles approuvées par les codes du bâtiment ?

UN :

Oui. De nombreux pays intègrent désormais les barres d'armature en PRF dans leurs normes de conception et leurs codes du bâtiment, comme la norme ACI 440.1R aux États-Unis et la norme CSA S806 au Canada. L'approbation dépend des réglementations locales et des spécifications du projet.

Q :

Les barres d'armature en PRF adhèrent-elles bien au béton ?

UN :

Oui. Les barres d'armature en PRF sont fabriquées avec des traitements de surface (par exemple, un revêtement de sable, des enroulements hélicoïdaux) pour améliorer l'adhérence au béton, atteignant des résistances d'adhérence similaires ou supérieures à celles de l'acier.

Q :

Quelle est la durée de vie des barres d'armature en PRF ?

UN :

Grâce à ses propriétés de résistance à la corrosion, les barres d'armature en PRF peuvent durer plus de 100 ans dans des environnements difficiles, surpassant largement l'acier dans des milieux à forte humidité ou chimiquement agressifs.

Q :

Les barres d'armature en PRV sont-elles plus chères que l'acier ?

UN :

Le coût initial des barres d'armature en PRF est généralement plus élevé, mais le coût du cycle de vie est inférieur grâce à une maintenance réduite, une durée de vie plus longue et une résistance à la corrosion.

Q :

Les barres d'armature en PRV sont-elles recyclables ?

UN :

Les barres d'armature en PRV ne sont pas recyclables de la même manière que l'acier, mais elles peuvent être réutilisées dans certains cas et éliminées comme déchets non dangereux. Des recherches sont en cours sur les techniques de recyclage des matériaux composites.

Autres produits connexes