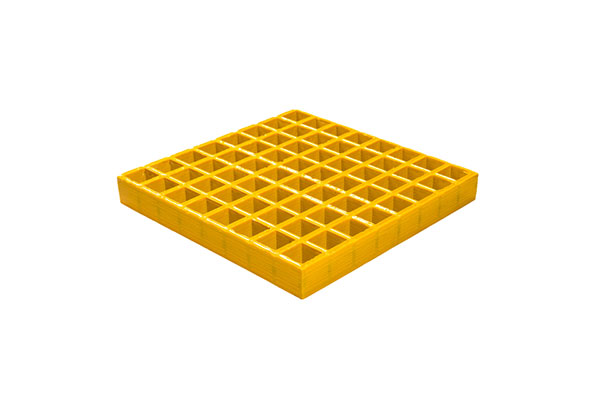

Kisi-kisi cetak, juga dikenal sebagai kisi-kisi cetak atau kisi-kisi fiberglass cetak, adalah panel yang kokoh dan tahan korosi yang umum digunakan di berbagai industri seperti kelautan, pengolahan kimia, minyak dan gas, pengolahan air limbah, dan infrastruktur. Kisi-kisi ini diproduksi menggunakan kombinasi sistem resin termoset dan penguatan fiberglass melalui proses yang dikenal sebagai pencetakan atau pencetakan kompresi. Pembuatan produk ini membutuhkan seperangkat mesin dan peralatan khusus yang memastikan kekuatan, keseragaman, dan presisi pada produk akhir.

Pengenalan kinerja produk

Artikel ini memberikan pengantar yang detail dan teknis mengenai mesin dan peralatan pembuatan kisi-kisi cetakan, meliputi proses manufaktur, komponen mesin, alur kerja operasional, sistem otomatisasi, fitur keselamatan, dan inovasi industri yang sedang berkembang.

Mesin dan peralatan pembuatan gril cetakan fiberglass.

2. Gambaran Umum Kisi-kisi Cetak

Kisi-kisi cetak biasanya diproduksi dari komposit plastik yang diperkuat. Proses pembuatannya melibatkan peletakan anyaman serat kaca di dalam cetakan, diikuti dengan penambahan resin, yang kemudian dikeringkan untuk membentuk produk yang kuat, kaku, dan tahan korosi.

2.1 Karakteristik Utama

-

Ketahanan terhadap korosi

-

Ketahanan terhadap selip

-

Isolasi listrik

-

Non-magnetik

-

Rasio kekuatan terhadap berat yang tinggi

2.2 Aplikasi

-

Platform dan jalan setapak industri

-

Penutup parit drainase

-

Lantai menara pendingin

-

Instalasi lepas pantai

-

Fasad arsitektur

-

Pabrik makanan dan minuman

3. Proses Pembuatan Kisi-kisi Cetakan

3.1 Persiapan Pra-Pencetakan

-

Pembersihan jamur dan aplikasi bahan pelepas

-

Persiapan anyaman fiberglass (anyaman serat potong atau anyaman kontinu)

-

Pencampuran awal sistem resin (poliester, vinil ester, fenolik, dll.)

3.2 Proses Pencetakan

-

Lapisan Serat KacaLapisan-lapisan fiberglass diletakkan secara manual atau otomatis ke dalam cetakan.

-

Penuangan ResinResin termoset dituangkan secara merata di atas fiberglass.

-

Pengeringan dan PemanasanCetakan tersebut dipanaskan secara terkontrol (50–130°C) untuk memulai proses pengerasan.

-

Pendinginan dan Pelepasan CetakanSetelah proses pengeringan, cetakan didinginkan dan kisi-kisi yang sudah dicetak dikeluarkan dari cetakan.

-

Pemangkasan dan Penyelesaian PermukaanTepi panel dipotong dan lapisan permukaan diaplikasikan jika perlu.

3.3 Pasca-Pemrosesan

-

Menggerinda atau mengamplas tepi

-

Pengeboran atau pembuatan alur

-

Pengecatan atau perawatan permukaan (lapisan anti selip)

4. Mesin dan Peralatan Grill Cetakan

Peralatan yang digunakan dalam pembuatan kisi-kisi cetakan dapat dibagi menjadi mesin cetak inti, peralatan tambahan, Dan sistem otomatisasi.

4.1 Peralatan Pencetakan Inti

4.1.1 Mesin Cetak (Mesin Cetak Hidrolik atau Pneumatik)

Ini adalah mesin pres tugas berat yang mampu menghasilkan tekanan hingga 1500 ton. Mesin pres ini memastikan resin meresap ke dalam serat kaca secara seragam di bawah panas dan tekanan.

Fitur Utama:

-

Ukuran piringUkuran khusus mulai dari 1,2m x 2,4m hingga 1,5m x 3,6m

-

Pelat pemanasTerintegrasi dengan elemen pemanas listrik atau berbasis minyak.

-

Kontrol logika terprogram (PLC) untuk siklus penyembuhan

-

Pengunci pengaman untuk mencegah kecelakaan

4.1.2 Set Cetakan

Cetakan baja atau aluminium yang dapat digunakan kembali dengan rongga berbentuk kisi-kisi membentuk struktur kisi-kisi tersebut.

Jenis:

-

Jaring berbentuk persegi atau persegi panjang

-

Gaya palang I atau palang T

-

Kedalaman khusus (misalnya, 25mm, 38mm, 50mm)

4.1.3 Sistem Pendistribusian Resin

Sistem pengukuran presisi memastikan pencampuran dan pengiriman komponen resin yang akurat.

Fitur:

-

Pompa pengukur otomatis untuk resin/pengeras

-

Kepala pencampur statis atau dinamis

-

Kontrol laju aliran yang dapat diprogram

-

Sistem penghilangan gas vakum (opsional)

4.2 Peralatan Bantu

4.2.1 Chopper Fiberglass

Memotong serat roving kontinu menjadi potongan pendek (25–50 mm) yang digunakan dalam proses penataan lapisan.

4.2.2 Sistem Pemanas

-

Pemanas listrik atau pemanas minyak termal

-

Pertahankan suhu cetakan yang konsisten.

-

Terintegrasi dengan sensor suhu dan loop umpan balik.

4.2.3 Sistem Pendingin

-

Pendinginan air atau kipas angin untuk menurunkan suhu cetakan setelah pengeringan.

-

Mengurangi waktu siklus

4.2.4 Sistem Pelepasan Cetakan

-

Unit penyemprot untuk pengaplikasian bahan pelepas cetakan secara merata.

-

Silikon atau berbahan dasar lilin

4.2.5 Peralatan Pelepasan Cetakan

Sistem hidrolik atau manual digunakan untuk mengangkat dan melepaskan kisi-kisi yang sudah jadi dari cetakan.

4.2.6 Pemangkas dan Pengasah Tepi

Mesin pasca-pemrosesan untuk menghaluskan dan memangkas tepi panel hingga dimensi yang tepat.

4.3 Otomasi dan Sistem Digital

Lini produksi modern semakin banyak menerapkan otomatisasi untuk efisiensi dan kontrol kualitas.

4.3.1 Sistem yang Dikendalikan PLC

Pengaturan aliran resin otomatis, siklus pemanasan/pendinginan, dan waktu pengeringan untuk hasil yang konsisten.

4.3.2 Integrasi SCADA

Sistem kontrol pengawasan dan akuisisi data untuk memantau semua parameter mesin dan menyediakan diagnostik jarak jauh.

4.3.3 Dispenser Resin Robotik

Robot yang dilengkapi dengan nosel fleksibel untuk peletakan resin yang akurat.

4.3.4 Pemetik Panel Otomatis

Sistem penjepit untuk mengambil, menumpuk, dan memindahkan panel cetakan ke tempat penyimpanan atau jalur pemrosesan lebih lanjut.

5. Material dan Kompatibilitas

5.1 Penguatan Serat Kaca

-

Serat kaca E atau serat kaca S

-

Tikar serat cincang (CSM)

-

Benang tenun

-

Serat ditarik atau dipotong tergantung pada aplikasinya.

5.2 Sistem Resin

-

Resin Poliester Tak Jenuh (UPR)Standar, ekonomis

-

Resin Vinil Ester: Untuk ketahanan terhadap bahan kimia

-

Resin FenolikAplikasi tahan api

-

Resin EpoksiKisi-kisi komposit berkinerja tinggi

5.3 Aditif

-

Pigmen

-

Bahan tahan api

-

penstabil UV

-

Pengisi anti selip

Mesin tersebut harus mendukung dispersi yang seragam dan kompatibilitas dengan bahan-bahan ini.

6. Tata Letak Pabrik dan Alur Kerja Produksi

6.1 Tata Letak Khas

-

Area penyimpanan material (resin, fiberglass)

-

Zona pemotongan/pencincangan

-

Jalur penataan dan pencetakan

-

Oven pengeringan (jika terpisah dari mesin pres)

-

Zona pelepasan cetakan dan pasca-pemrosesan

-

Laboratorium kontrol mutu

-

Pengemasan dan pergudangan

6.2 Langkah-langkah Alur Kerja

-

Pemeriksaan bahan baku

-

Pemotongan dan persiapan fiberglass

-

Penempatan dalam cetakan

-

Pencampuran dan pengeluaran resin

-

Pencetakan kompresi

-

Pengeringan, pendinginan, dan pelepasan dari cetakan

-

Pemangkasan dan pemeriksaan tepi

-

Pengemasan dan pengiriman

7. Keselamatan dan Pengendalian Lingkungan

7.1 Fitur Keselamatan

-

Sistem penghenti darurat pada semua mesin pres

-

Penutup pengaman di sekitar bagian yang bergerak

-

Pelindung panas di sekitar komponen panas

-

Pintu saling terkunci selama operasi pencetakan

-

Katup pengaman tekanan berlebih

7.2 Kontrol Lingkungan

-

Ekstraktor VOC untuk asap resin

-

Unit pengumpul debu di zona penggilingan

-

Sistem penahanan tumpahan resin

-

APD dan sistem ventilasi

8. Standar Industri dan Jaminan Mutu

8.1 Standar

-

Standar ANSI/ACMA FGMC

-

ISO 9001:2015

-

ASTM D635 (Kemudahan Terbakar)

-

EN ISO 14122-2 (Kisi-kisi lantai industri)

8.2 Pemeriksaan Kualitas

-

Uji daya dukung beban

-

Inspeksi rasio resin terhadap kaca

-

Pengukuran toleransi dimensi

-

Perbandingan warna dan hasil akhir permukaan

-

Pengujian tahan api

9. Pemeliharaan dan Manajemen Siklus Hidup

9.1 Tugas Pemeliharaan Rutin

-

Periksa level dan tekanan cairan hidrolik.

-

Periksa keselarasan mesin pres dan pelat penekan.

-

Bersihkan permukaan cetakan dan oleskan kembali bahan pelepas.

-

Kalibrasi meteran aliran resin

-

Ganti filter dan sensor suhu

9.2 Pemeliharaan Prediktif

-

Analisis getaran

-

Pencitraan termal untuk kesehatan pemanas

-

Analisis SCADA untuk tren kinerja

Perawatan yang tepat memperpanjang umur mesin dan memastikan kualitas produk yang konsisten.

10. Produsen Mesin Grille Cetakan Utama di Dunia

-

Mesin FRP YUSHENG (China)

-

Peralatan FRP Jiangsu Jinlong

-

Huayang FRP Mould Co., Ltd.

-

Peralatan Industri Glasteel (Meksiko)

-

Mesin Komposit Polser (Turki)

-

Pultrall Inc. (Kanada) – untuk peralatan cetakan dan pasca-pemrosesan

-

Peralatan Kustom dari Produsen OEM (AS, UE)

Banyak perusahaan menyesuaikan lini pengepresan dan ukuran cetakan berdasarkan spesifikasi produk klien.

11. Inovasi dan Tren Masa Depan

11.1 Pabrik Pintar

-

Pemantauan waktu nyata

-

Analisis prediktif

-

Inspeksi kisi-kisi robotik

11.2 Manufaktur Ramah Lingkungan

-

Resin rendah VOC

-

Sistem resin tertutup

-

Kisi-kisi biokomposit (misalnya, dengan serat alami)

11.3 Desain Cetakan Presisi Tinggi

-

Cetakan yang diproses dengan mesin CNC untuk toleransi yang lebih ketat.

-

Peralatan cetak 3D untuk prototipe

11.4 Sel Produksi Modular

-

Sel fleksibel dan terukur untuk produksi batch.

-

Unit otomatisasi plug-and-play

12. Kesimpulan

Produksi kisi-kisi cetak merupakan proses yang canggih secara teknologi dan membutuhkan kontrol yang tepat terhadap suhu, tekanan, aliran resin, dan orientasi serat. Mesin-mesin yang terlibat—mulai dari mesin pres hidrolik besar hingga dispenser resin otomatis dan pemetik robot—harus berfungsi dengan lancar untuk memastikan kualitas produk yang tinggi dan produksi yang efisien.

Berinvestasi pada mesin kisi-kisi cetakan berkualitas tinggi tidak hanya meningkatkan kemampuan manufaktur tetapi juga membuka pintu bagi inovasi dalam desain dan kinerja produk. Seiring meningkatnya permintaan industri akan material yang ringan, tahan korosi, dan perawatan rendah, peran kisi-kisi cetakan dan teknologi produksinya akan terus berkembang.

Mesin dan peralatan pembuatan kisi-kisi cetakan

Seri :

peralatan pendukung >aplikasi

Platform dan jalan setapak industri, penutup parit drainase, lantai menara pendingin, instalasi lepas pantai, fasad arsitektur, pabrik makanan dan minuman.

Nama merk :

komposit TF

Nama Produk :

Mesin Kisi-kisi Cetakan

Pertanyaan Umum

Q :

Apa perbedaan antara kisi-kisi cetak dan kisi-kisi pultruded?

A :

Kisi-kisi cetak dibuat dengan menuangkan resin di atas anyaman serat kaca dalam cetakan, menghasilkan pola kekuatan dua arah. Kisi-kisi pultruded dibuat dengan menarik untaian serat kaca kontinu melalui bak resin dan cetakan yang dipanaskan, menawarkan kekuatan longitudinal yang lebih tinggi.

Q :

Jenis mesin pres apa yang digunakan dalam produksi kisi-kisi cetakan?

A :

Mesin pres kompresi hidrolik dengan pelat pemanas adalah yang paling umum digunakan. Kapasitas pres berkisar antara 500 hingga 1500 ton, tergantung pada ukuran dan ketebalan kisi-kisi.

Q :

Material apa saja yang dapat ditangani oleh mesin ini?

A :

Mesin ini kompatibel dengan: Serat kaca (E-glass atau S-glass) Resin (poliester, vinil ester, epoksi, fenolik) Aditif seperti penghambat UV, pigmen, dan penghambat api

Q :

Bagaimana cetakan dirancang untuk ukuran panggangan yang berbeda?

A :

Cetakan dibuat khusus berdasarkan kebutuhan: Pola jaring (persegi, persegi panjang) Ketebalan panel (misalnya, 25 mm, 38 mm, 50 mm) Jenis permukaan kisi-kisi (cekung, bertekstur, polos)

Q :

Berapa waktu siklus tipikal untuk satu panel kisi-kisi yang dicetak?

A :

Siklus lengkap—dari penataan hingga pelepasan cetakan—biasanya memakan waktu 30–90 menit, tergantung pada ukuran panel, jenis resin, dan sistem pengeringan.

Produk terkait lainnya