I ponti in plastica rinforzata con fibra di vetro (GFRP) sono strutture composite avanzate progettate per applicazioni pedonali, veicolari o di passaggio di servizi. Questi ponti sono realizzati utilizzando fibre di vetro ad alta resistenza incorporate in una matrice di resina polimerica, offrendo eccezionali prestazioni meccaniche, resistenza alla corrosione e longevità. I ponti in GFRP rappresentano un'alternativa moderna ai materiali tradizionali come acciaio, calcestruzzo e legno e sono ampiamente utilizzati in ambienti industriali, costieri, marini e remoti grazie alla loro leggerezza e alla loro assenza di manutenzione.

Introduzione alle prestazioni del prodotto

I ponti in GFRP possono essere modulari o monolitici, in grado di coprire distanze fino a 30 metri o più, a seconda dei parametri di progetto. La loro modularità consente una rapida installazione in loco con un impiego minimo di attrezzature, rendendoli ideali per progetti con una logistica complessa o in cui è necessario ridurre al minimo l'impatto ambientale.

2. Caratteristiche principali

-

Resistenza alla corrosione: Immune alla corrosione causata dall'acqua salata, dalle sostanze chimiche e dall'esposizione ai raggi UV, il GFRP è ideale per gli ambienti marini e industriali.

-

Leggero: Fino a 80% più leggero dell'acciaio, facilitando il trasporto e l'installazione.

-

Elevato rapporto resistenza/peso: Paragonabile o superiore all'acciaio strutturale se ottimizzato.

-

Durabilità: Resistente alla fatica, all'umidità e alla degradazione biologica, con una durata utile di oltre 50 anni.

-

Bassa manutenzione: Richiede poca o nessuna manutenzione ordinaria rispetto all'acciaio o al legno.

-

Non conduttore: Ideale per l'uso in aree vicine ad apparecchiature elettriche o sottostazioni.

-

Opzioni ignifughe: Può essere progettato per soddisfare la classificazione di propagazione della fiamma di Classe 1 secondo ASTM E84.

-

Costruzione modulare: Consente un montaggio e uno smontaggio rapidi.

3. Applicazioni

-

marciapiedi pedonali

-

Ponti ciclabili

-

Ponti di supporto ai servizi pubblici

-

attraversamenti di tubi rack

-

Passerelle in zone umide o protette

-

Accesso agli impianti industriali

-

Riabilitazione o sovrapposizione di ponti

4. Configurazioni tipiche

a. Sistema di travi e solette

-

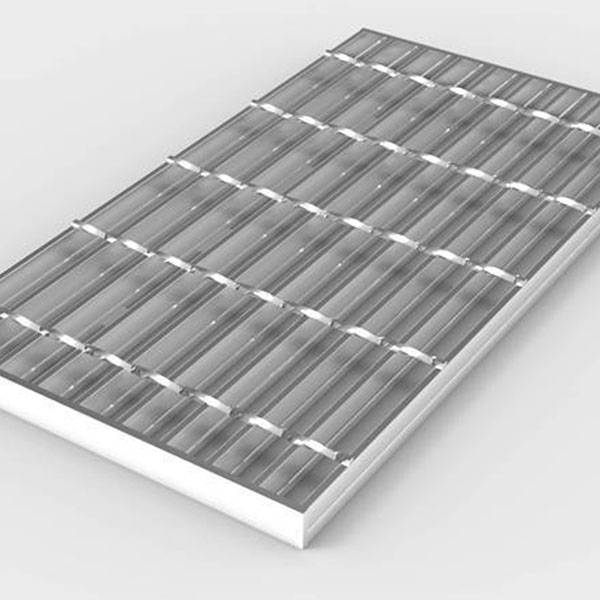

Componenti principali: Travi a I o travi a cassone in GFRP, pannelli di copertura in FRP

-

Lunghezza della campata: Fino a 20 metri (campata singola), o più a lungo con sistemi a campata multipla

-

Tipi di supporto: Pilastri, spalle o sottostrutture esistenti

b. Sistema di ponti a capriate

-

Moduli a traliccio triangolare leggeri

-

Adatto per lunghe campate (15–40 metri)

-

Spesso utilizzato per ponti pedonali e ponti di condotte

c. Sistema ad arco o strallato (personalizzato)

-

Disponibile per progetti architettonici di alto livello

-

Combina l'aspetto estetico con un'elevata capacità di carico

5. Materiali e processo di fabbricazione

Materiali utilizzati:

| Componente | Materiale | Descrizione |

|---|---|---|

| Rinforzo in fibra | Vetro E, vetro ECR | Elevata resistenza alla trazione, resistente alla corrosione |

| Matrice di resina | Poliestere isoftalico, vinilestere, epossidico | Resistenza chimica, stabilità termica |

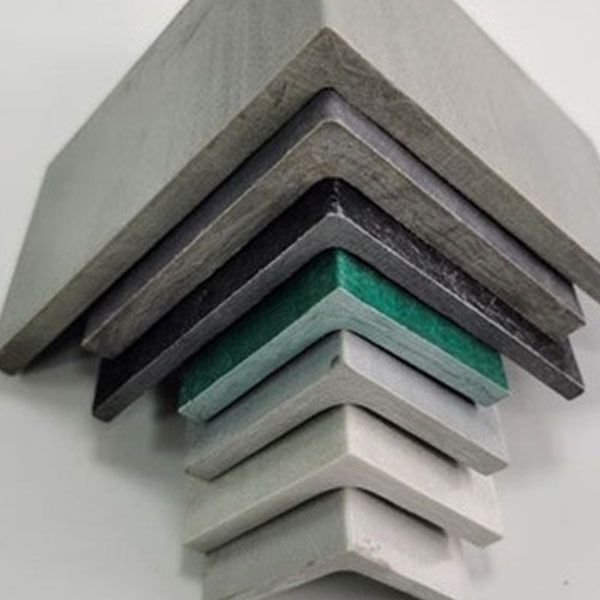

| Materiale del nucleo (facoltativo) | Schiuma di PVC, Balsa, Nido d'ape | Utilizzato nei pannelli sandwich per la rigidità |

| Gelcoat (strato superficiale) | Formulazioni a base di poliestere o resistenti ai raggi UV | Fornisce colore, resistenza ai raggi UV e protezione dall'usura |

Tecniche di produzione:

-

Pultrusion (per travi, corrimano, profili)

-

Stampaggio a trasferimento di resina (RTM)

-

Infusione sotto vuoto (VARTM)

-

Lay-Up a mano (per forme o rinforzi personalizzati)

6. Specifiche tecniche (TDS)

Proprietà meccaniche

| Proprietà | Valore tipico | Metodo di prova |

|---|---|---|

| Resistenza alla trazione | 300–800 MPa | ASTM D638 |

| Modulo di trazione | 20–40 GPa | ASTM D638 |

| Resistenza alla flessione | 400–900 MPa | ASTM D790 |

| Modulo di flessione | 25–50 GPa | ASTM D790 |

| Resistenza alla compressione | 200–400 MPa | ASTM D695 |

| Resistenza al taglio | 70–150 MPa | ASTM D5379 |

| Taglio interlaminare | 40–80 MPa | ASTM D2344 |

| Resistenza all'impatto (Charpy) | 60–150 kJ/m² | ISO 179 |

| Durezza Barcol | 40–60 | ASTM D2583 |

Proprietà termiche e ambientali

| Proprietà | Valore tipico | Metodo di prova |

|---|---|---|

| Temperatura di transizione vetrosa (Tg) | 80–130°C | DSC, ASTM E1640 |

| Coefficiente di dilatazione termica | 8–12 x10⁻⁶ /°C | ASTM E831 |

| Temperatura di esercizio | da -40°C a +100°C (resine standard) | – |

| Resistenza ai raggi UV | Eccellente (con rivestimento protettivo) | ASTM G154 |

| Assorbimento dell'umidità | <0,2% | ASTM D570 |

Prestazioni antincendio (sistemi ignifughi opzionali)

| Proprietà | Valore tipico | Metodo di prova |

|---|---|---|

| Indice di propagazione della fiamma | <25 (Classe I) | ASTM E84 |

| Densità del fumo | <450 | ASTM E662 |

| Temperatura di accensione | >350°C | ASTM D1929 |

7. Considerazioni sulla progettazione strutturale

La progettazione dei ponti in GFRP segue una combinazione di standard internazionali quali:

-

ACI 440.1R – Guida per la progettazione e la costruzione di calcestruzzo armato GFRP

-

Codice di progettazione Eurocomp

-

ASTM D7290 – Pratica standard per la valutazione dei valori caratteristici delle proprietà dei materiali

-

ISO 527 – Materie plastiche – Determinazione delle proprietà di trazione

-

Bollettino FIB 40 – Rinforzo FRP nelle strutture in calcestruzzo

I progetti solitamente prendono in considerazione:

-

Carico morto e carico mobile (AASHTO o Eurocodice)

-

Carico del vento, carico della neve e considerazioni sismiche

-

Limiti di flessione (L/300 per carico vivo)

-

Comportamento di creep e fatica sotto carichi sostenuti

-

Esposizione ambientale a lungo termine

La modellazione a elementi finiti (FEM) viene spesso utilizzata per simulare le prestazioni e verificare l'integrità strutturale nelle condizioni di servizio previste.

8. Assemblaggio e installazione

I ponti in GFRP sono prefabbricati in fabbrica e spediti in moduli o come campate complete. L'installazione è rapida e non richiede attrezzature di sollevamento pesanti grazie alla leggerezza.

Fasi di installazione:

-

Preparare le fondamenta o le spalle

-

Posizionare le travi di supporto principali o le sezioni della capriata

-

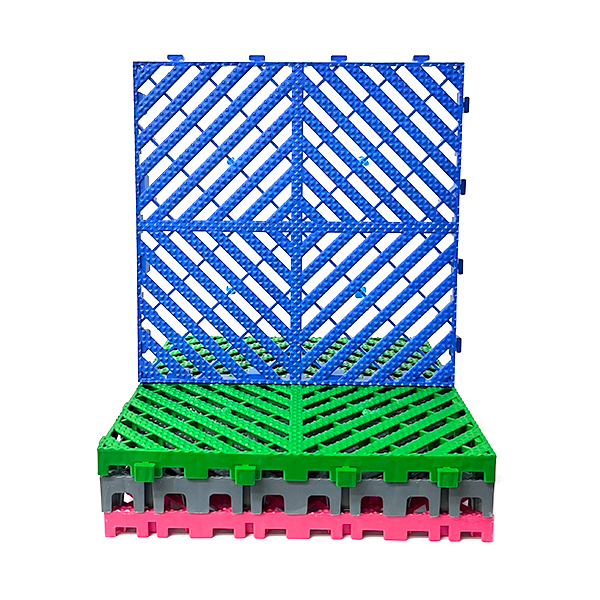

Installare i pannelli del decking e fissarli con bulloni o adesivi resistenti alla corrosione

-

Montare ringhiere e accessori

-

Eseguire ispezioni e test

Vantaggi nell'installazione:

-

Può essere installato in poche ore anziché in giorni

-

Nessuna saldatura o lavoro a caldo in loco

-

Minimo impatto sull'ambiente

-

Componenti facilmente sostituibili

9. Finitura superficiale e opzioni estetiche

-

Strati superiori antiscivolo (grana abrasiva o silice incorporata)

-

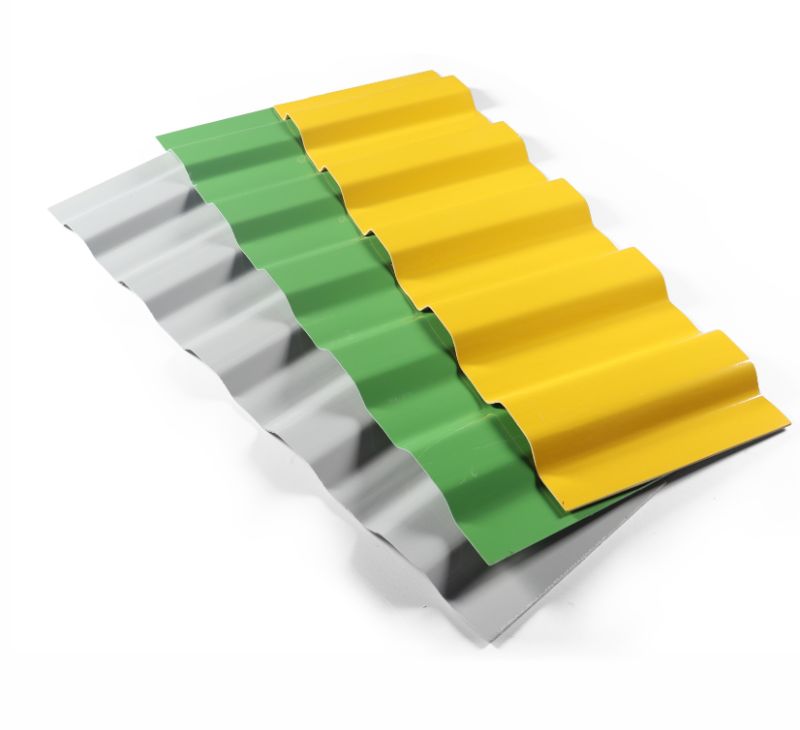

Personalizzazione del colore tramite gelcoat pigmentati (grigio, giallo, verde, RAL personalizzato)

-

Finiture resistenti ai raggi UV

-

Segnaletica incorporata o linee di sicurezza

-

Texture effetto legno naturale opzionale per l'uso in parchi o sentieri

10. Benefici ambientali e di sostenibilità

-

Bassa impronta di carbonio: Energia incorporata inferiore rispetto al calcestruzzo e all'acciaio durante il ciclo di vita

-

Riciclabilità: Il GFRP termoindurente può essere riciclato per i riempitivi; il GFRP termoplastico è riciclabile

-

Ciclo di vita lungo: Cicli di sostituzione e manutenzione ridotti

-

Interruzione minima del sito: Nessuno scavo pesante o chiusura a lungo termine degli ecosistemi

11. Conformità e certificazione

I sistemi di ponti in GFRP sono conformi o possono essere progettati per soddisfare le seguenti certificazioni:

-

ASTM D638, D790, D695, D2344

-

Raccomandazioni di progettazione ACI 440

-

EN 13706 (Profili pultrusi)

-

ISO 9001:2015 (Gestione della qualità)

-

Marcatura CE (per progetti UE)

-

Certificazione di resistenza al fuoco (se richiesta)

-

Certificazione del test di carico (eseguita durante il controllo qualità in fabbrica)

12. Linee guida per la manutenzione e l'ispezione

Sebbene i ponti in GFRP siano considerati "esenti da manutenzione", si raccomandano i seguenti controlli periodici:

-

Ispezione visiva ogni 1-2 anni

-

Controllo della tenuta dei bulloni e degli elementi di fissaggio

-

Pulizia di detriti e graniglia superficiale

-

Riapplicazione dei rivestimenti antiscivolo dopo 10+ anni (se necessario)

-

Rivestimenti di gelcoat (facoltativi) per scopi estetici dopo 15-20 anni

13. Casi di studio e applicazioni

Caso 1: Ponte pedonale sopra una zona umida costiera, Stati Uniti

-

ponte a traliccio di 15 metri

-

Installato in un'area ecologica protetta

-

Non sono richiesti macchinari pesanti

-

Finito in meno di 2 giorni

Caso 2: Ponte di accesso ai servizi, impianto chimico, Europa

-

Campata trave e ponte di 30 metri

-

Resistente ai fumi acidi

-

Installato su pilastri di cemento esistenti

Caso 3: Sostituzione del ponte in GFRP, ponte storico

-

Struttura in acciaio esistente mantenuta

-

Pannelli di copertura in GFRP utilizzati per un rapido retrofitting

-

Carico morto ridotto di 60%

14. Imballaggio e spedizione

-

I moduli e i componenti del ponte sono avvolti in pellicola protettiva

-

Container ISO standard o rimorchi a pianale utilizzati per il trasporto

-

Tutti i pezzi sono numerati e accompagnati da manuali di installazione dettagliati

-

Lo stoccaggio deve essere effettuato su superfici piane e asciutte, protette dall'esposizione ai raggi UV prima dell'installazione.

15. Informazioni sull'ordine

Quando si ordina un ponte GFRP, fornire quanto segue:

-

campata e larghezza richieste

-

Requisiti di carico (pedonale, veicolo leggero, di pubblica utilità)

-

Condizioni del sito (marino, industriale, rurale, ecc.)

-

Tipo di fondazione o sottostruttura disponibile

-

Preferenze di colore e finitura

-

Classificazione antincendio (se necessario)

-

Accessori: ringhiere, illuminazione, rivestimento antiscivolo

16. Garanzia e supporto

-

Garanzia standard: 25 anni di integrità strutturale

-

Sono disponibili programmi di garanzia estesa opzionali

-

Il supporto tecnico include:

-

Consulenza pre-progettazione

-

Disegni personalizzati

-

Guida all'installazione del sito

-

Rapporti di prova di carico (su richiesta)

-

Ponte in plastica rinforzata con fibra di vetro (GFRP)

Serie:

prodotti >applicazione

Un ponte in GFRP è un sistema strutturale realizzato principalmente in plastica rinforzata con fibre di vetro, un materiale composito che combina fibre di vetro e una matrice di resina polimerica. È progettato per offrire elevata resistenza, leggerezza ed eccezionale resistenza alla corrosione, soprattutto in ambienti in cui l'acciaio o il calcestruzzo potrebbero degradarsi.

Marchio :

TFcomposito

Nome del prodotto :

Ponte in plastica rinforzata con fibra di vetro (GFRP)

FAQ

Q :

Quali sono i vantaggi dei ponti in GFRP rispetto ai materiali tradizionali come acciaio o cemento?

UN :

Resistenza alla corrosione: nessuna ruggine, anche in ambienti marini o chimici Leggero: 50–80% più leggero dell'acciaio, rendendo più semplice il trasporto e l'installazione Lunga durata: oltre 50 anni con manutenzione minima Elevato rapporto resistenza/peso Non conduttivo e non magnetico: ideale per infrastrutture elettriche Bassa manutenzione: non è necessaria la verniciatura o il rivestimento

Q :

Quali tipi di ponti GFRP sono disponibili?

UN :

Ponti pedonali Ponti di accesso veicolare (veicoli leggeri) Ponti di servizio (tubi, cavi) Ponti temporanei/portatili Ponti a pannelli modulari

Q :

I ponti in GFRP sono abbastanza resistenti da sopportare carichi pesanti?

UN :

Sì, i ponti in GFRP sono progettati secondo gli standard internazionali (ad esempio, ACI, ASTM, Eurocomp) per soddisfare o superare i requisiti di portata. Per il traffico veicolare, i componenti in GFRP personalizzati sono progettati per soddisfare i criteri di carico accidentale come AASHTO H-20 o HS-25.

Q :

Come vengono installati i ponti GFRP?

UN :

Prefabbricato fuori sede per una rapida distribuzione Consegnato in sezioni modulari o campate complete Installato utilizzando gru o macchinari leggeri Nessuna saldatura – In genere collegamenti imbullonati o incollati

Q :

Come si comportano i ponti in GFRP in ambienti difficili (ad esempio, costieri, chimici, desertici)?

UN :

Il GFRP è immune alla corrosione, stabile ai raggi UV e resistente agli agenti chimici, il che lo rende ideale per: Esposizione all'acqua salata Deflusso acido o alcalino Zone tropicali ad alta umidità Freddo o caldo estremi

Q :

I ponti in GFRP sono resistenti al fuoco?

UN :

Il GFRP ha una resistenza al fuoco limitata, ma è possibile applicare resine ignifughe e rivestimenti intumescenti per soddisfare le normative di sicurezza. La classificazione al fuoco dipende dal progetto e dalle normative regionali.

Q :

Quale manutenzione è richiesta per un ponte in GFRP?

UN :

Ispezioni visive ogni 1-2 anni Riapplicazione di rivestimenti antiscivolo ogni 10+ anni, se necessario Nessun trattamento anticorrosione, verniciatura o sigillatura necessari Usura minima grazie ai materiali inerti

Q :

I ponti in GFRP sono approvati dalle autorità di regolamentazione?

UN :

Sì. Molti sistemi sono progettati per essere conformi a: Standard ASTM (D3039, D790, D7290) Linee guida ACI 440 Produzione certificata ISO 9001:2015 Approvazioni delle agenzie nazionali per i trasporti o le infrastrutture

Q :

È possibile personalizzare l'aspetto dei ponti in GFRP?

UN :

Colori personalizzati tramite gelcoat o pigmenti incorporati Superfici strutturate (effetto legno, antiscivolo) Modellazione architettonica e curve

Altri prodotti correlati