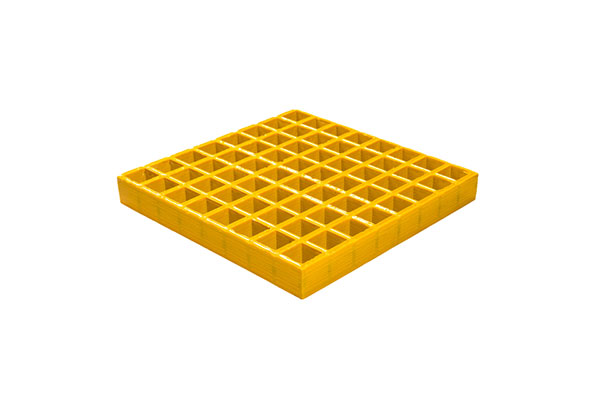

模压格栅,也称模压格栅或模压玻璃纤维格栅,是一种坚固耐用、耐腐蚀的板材,广泛应用于船舶、化工、石油天然气、废水处理和基础设施等行业。这些格栅采用热固性树脂体系和玻璃纤维增强材料,通过模压成型或压缩成型工艺制造而成。此类产品的生产需要一套专门的机械设备,以确保最终产品的强度、均匀性和精度。.

产品性能介绍

本文对模制格栅机械和设备进行了详细的技术介绍,涵盖了制造工艺、机器部件、操作流程、自动化系统、安全特性以及新兴的行业创新。.

玻璃钢模压格栅机械及设备

2. 模压格栅概述

模压格栅通常由增强塑料复合材料制成。其制造过程包括将玻璃纤维毡铺入模具中,然后加入树脂,最后固化形成坚固、刚性好且耐腐蚀的产品。.

2.1 主要特征

-

耐腐蚀性

-

防滑性能

-

电气绝缘

-

非磁性

-

高强度重量比

2.2 应用

-

工业平台和走道

-

排水沟盖板

-

冷却塔楼层

-

海上设施

-

建筑立面

-

食品饮料厂

3. 模压格栅制造工艺

3.1 成型前准备

-

霉菌清洗和脱模剂应用

-

玻璃纤维毡(短切毡或连续粗纱)的制备

-

树脂体系(聚酯、乙烯基酯、酚醛树脂等)的预混合

3.2 成型工艺

-

玻璃纤维铺层将多层玻璃纤维手动或自动铺设到模具中。.

-

树脂浇注将热固性树脂均匀地浇注在玻璃纤维上。.

-

固化和加热将模具置于受控加热(50–130°C)下,以启动固化过程。.

-

冷却和脱模固化后,模具冷却,将成型的格栅脱模。.

-

修整和表面处理:面板边缘经过切割,必要时进行表面处理。.

3.3 后期处理

-

打磨或砂磨边缘

-

钻孔或开槽

-

涂漆或表面处理(防滑涂层)

4. 模制格栅机械及设备

模压格栅制造中使用的设备可分为以下几类: 芯模成型机械, 辅助设备, 和 自动化系统.

4.1 型芯成型设备

4.1.1 模压机(液压或气动模压机)

这些是重型压机,能够提供高达1500吨的压力。压机确保树脂在高温高压下均匀地浸透玻璃纤维。.

主要特征:

-

餐盘尺寸可定制尺寸,从 1.2 米 x 2.4 米到 1.5 米 x 3.6 米不等

-

加热板:集成电加热或油加热元件

-

可编程逻辑控制器(PLC) 固化周期

-

安全联锁装置 防止事故发生

4.1.2 模具组

格栅的结构由带有网格状空腔的可重复使用的钢或铝模具构成。.

类型:

-

方形或矩形网格

-

I 型杆或 T 型杆款式

-

自定义深度(例如,25毫米、38毫米、50毫米)

4.1.3 树脂点胶系统

精密计量系统确保树脂组分的精确混合和输送。.

特征:

-

树脂/固化剂自动计量泵

-

静态或动态混音头

-

可编程流量控制

-

真空脱气系统(可选)

4.2 辅助设备

4.2.1 玻璃纤维斩波器

将连续粗纱切割成短段(25-50毫米),用于铺层工艺。.

4.2.2 供暖系统

-

电加热器或导热油加热器

-

保持模具温度稳定

-

集成温度传感器和反馈回路

4.2.3 冷却系统

-

采用水冷或风扇降低固化后模具温度

-

缩短周期时间

4.2.4 脱模系统

-

用于均匀喷涂脱模剂的喷涂装置

-

硅基或蜡基

4.2.5 脱模设备

用于将成品格栅从模具中提升和释放的液压或手动系统。.

4.2.6 边缘修剪器和研磨器

后处理机器用于将面板边缘打磨和修剪至精确尺寸。.

4.3 自动化和数字系统

现代生产线越来越多地采用自动化技术,以提高效率和质量控制。.

4.3.1 PLC控制系统

树脂流动、加热/冷却循环和固化时间的自动化控制,可实现可重复的结果。.

4.3.2 SCADA集成

监控和数据采集系统,用于监控所有机器参数并提供远程诊断。.

4.3.3 机器人树脂点胶机

配备柔性喷嘴的机器人,可实现精确的树脂铺设。.

4.3.4 自动面板选择器

用于抓取、堆叠和移动模制面板到存储或进一步加工生产线的抓取系统。.

5. 材料与兼容性

5.1 玻璃纤维增强材料

-

E玻璃或S玻璃粗纱

-

短切毡(CSM)

-

编织粗纱

-

根据应用需要,可拉制或切割纤维。

5.2 树脂系统

-

不饱和聚酯树脂(UPR)标准型,经济型

-

乙烯基树脂:耐化学腐蚀性

-

酚醛树脂阻燃应用

-

环氧树脂高性能复合光栅

5.3 添加剂

-

颜料

-

阻燃剂

-

紫外线稳定剂

-

防滑填充物

该设备必须能够实现均匀分散并与这些材料相容。.

6. 工厂布局和生产流程

6.1 典型布局

-

材料存放区(树脂、玻璃纤维)

-

切割/切碎区

-

铺层和成型线

-

固化炉(如果与压机分开)

-

脱模和后处理区

-

质量控制实验室

-

包装和仓储

6.2 工作流程步骤

-

原材料入库

-

玻璃纤维切割和准备

-

模内铺层

-

树脂混合与分配

-

压缩成型

-

固化、冷却和脱模

-

边缘修剪和检查

-

包装和发货

7. 安全和环境控制

7.1 安全特性

-

所有印刷机均配备紧急停止系统

-

运动部件周围的安全防护罩

-

热部件周围的隔热罩

-

成型作业期间的互锁门

-

过压保护阀

7.2 环境控制

-

树脂烟雾VOC萃取器

-

研磨区的除尘装置

-

树脂泄漏控制系统

-

个人防护装备和通风系统

8. 行业标准和质量保证

8.1 标准

-

ANSI/ACMA FGMC 标准

-

ISO 9001:2015

-

ASTM D635(可燃性)

-

EN ISO 14122-2(工业地板格栅)

8.2 质量检查

-

承载力试验

-

树脂与玻璃比例检验

-

尺寸公差测量

-

颜色和表面处理对比

-

阻燃测试

9. 维护和生命周期管理

9.1 日常维护任务

-

检查液压油液位和压力

-

检查印刷机对准情况和压板

-

清洁模具表面并重新涂抹脱模剂

-

校准树脂流量计

-

更换过滤器和温度传感器

9.2 预测性维护

-

振动分析

-

热成像检测加热器健康状况

-

SCADA 分析性能趋势

适当的维护保养可以延长机器的使用寿命,并确保产品质量始终如一。.

10. 全球主要模压格栅机械制造商

-

宇盛FRP机械(中国)

-

江苏金龙玻璃钢设备

-

华阳FRP模具有限公司.

-

格拉斯蒂尔工业设备(墨西哥)

-

波尔瑟复合机械(土耳其)

-

普特拉尔公司(加拿大) – 用于模具和后处理设备

-

来自原始设备制造商(美国、欧盟)的定制设备

许多公司根据客户的产品规格定制冲压生产线和模具尺寸。.

11. 创新与未来趋势

11.1 智能工厂

-

实时监控

-

预测分析

-

机器人光栅检测

11.2 环保制造

-

低VOC树脂

-

闭环树脂系统

-

生物复合材料格栅(例如,用天然纤维制成)

11.3 高精度模具设计

-

采用数控机床加工的模具,可实现更严格的公差

-

用于原型制作的3D打印工具

11.4 模块化生产单元

-

用于批量生产的灵活、可扩展的单元

-

即插即用型自动化单元

12. 结论

模压格栅生产是一项技术复杂的工艺,需要精确控制温度、压力、树脂流量和纤维取向。从大型液压机到自动树脂分配器和机器人拣选器,所有相关设备都必须无缝运行,才能确保产品的高质量和高效的生产。.

投资高质量的模压格栅机械不仅能提升生产能力,还能为产品设计和性能的创新打开大门。随着各行业对轻质、耐腐蚀和低维护材料的需求日益增长,模压格栅及其生产技术的应用范围将不断扩大。.

模制格栅机械及设备

系列 :

配套设备 >应用场景

工业平台和走道、排水沟盖板、冷却塔底板、海上设施、建筑立面、食品饮料厂

品牌 :

TF复合

产品名称 :

模制格栅机械

常问问题

问:

模压格栅与拉挤格栅有何不同?

答 :

模压格栅是将树脂浇注在模具中的玻璃纤维毡上制成的,形成双向强度分布。拉挤格栅是将连续的玻璃纤维丝拉过树脂槽和加热模具制成的,具有更高的纵向强度。.

问:

模压格栅生产中使用的是哪种类型的压机?

答 :

最常用的是带加热压板的液压压力机。压力机的容量从500吨到1500吨不等,具体取决于格栅的尺寸和厚度。.

问:

该机器可以加工哪些材料?

答 :

该设备兼容以下材料:玻璃纤维(E玻璃或S玻璃)、树脂(聚酯、乙烯基酯、环氧树脂、酚醛树脂)、添加剂,例如紫外线抑制剂、颜料和阻燃剂。

问:

如何设计不同尺寸烤架的模具?

答 :

模具根据以下要求定制:网格图案(方形、矩形)、面板厚度(例如,25 毫米、38 毫米、50 毫米)、格栅表面类型(凹面、砂面、平面)。

问:

一个模压格栅面板的典型生产周期是多久?

答 :

从铺层到脱模,整个过程通常需要 30-90 分钟,具体时间取决于面板尺寸、树脂类型和固化系统。.

其他相关产品