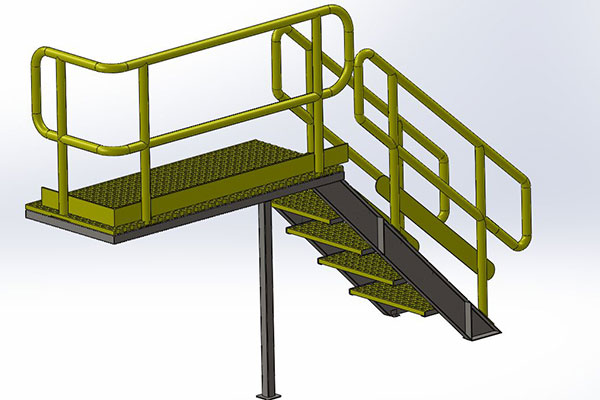

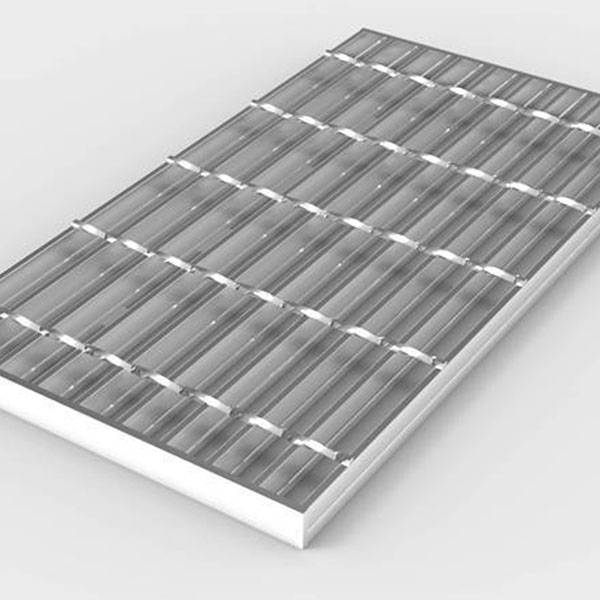

ال جسر سلمي مصنوع من البلاستيك المقوى بالألياف الزجاجية (GFRP) يمثل هذا الجسر حلاً مبتكراً لتحديات البنية التحتية الحديثة. صُمم باستخدام مواد مركبة متطورة، ويتميز الجسر السلمي بقوة استثنائية ومتانة عالية وخفة وزن. تدمج تقنية GFRP ألياف زجاجية عالية القوة مع مصفوفة من راتنج البوليمر، مما ينتج عنه هيكل يتحمل البيئات المسببة للتآكل والظروف الجوية القاسية والإجهادات الميكانيكية التي تتجاوز بكثير تلك التي تواجهها الجسور المعدنية أو الخرسانية التقليدية.

مقدمة عن أداء المنتج

تُعتبر جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبلاستيك (GFRP) ذات قيمة خاصة في البيئات التي قد تتعرض فيها المواد التقليدية للتلف أو تتطلب صيانة مكثفة. وهي مناسبة تمامًا لممرات المشاة، ووصلات الصيانة، ومسارات الطوارئ عبر المناطق الوعرة أو المحظورة. بفضل تصميمها المعياري الذي يُسهّل نقلها بكفاءة وتركيبها في الموقع، تُقدّم هذه الجسور بديلاً مستدامًا واقتصاديًا لهياكل الجسور التقليدية.

يشير مصطلح "الجسر السلمي" إلى التصميم المميز الذي يُشبه السلم أو نظام الدرجات، حيث تُدمج سلسلة من الدرجات أو العوارض في سطح الجسر. يضمن هذا التصميم توزيعًا موثوقًا للأحمال، وصلابة مُعززة، ومركز ثقل منخفض، وكلها عوامل تُسهم في تحسين الاستقرار والسلامة. وبفضل تركيبها المركب، تظل هذه الجسور غير موصلة للكهرباء، مما يُقلل من خطر تداخل التيارات الشاردة في المناطق الكهربائية الحساسة.

2. الميزات والمزايا الرئيسية

تم تصميم جسر السلم المصنوع من الألياف الزجاجية المقواة بالبلاستيك (GFRP) لتلبية متطلبات المستخدمين المتنوعة والظروف البيئية الصعبة. تشمل الميزات الرئيسية ما يلي:

-

مقاومة فائقة للتآكل: تتميز المواد المركبة المستخدمة بمقاومتها الفطرية للعوامل المسببة للتآكل. فعلى عكس الفولاذ، الذي يتأكسد بمرور الوقت عند تعرضه للمياه المالحة أو المواد الكيميائية الصناعية، تحافظ مكونات الألياف الزجاجية المقواة بالبلاستيك (GFRP) على سلامتها الهيكلية مع الحاجة إلى القليل من الطلاءات الواقية. وهذا مفيد بشكل خاص في التطبيقات الساحلية والكيميائية والصناعية.

-

خفيف الوزن ونسبة قوة إلى وزن عالية: ينتج عن دمج الألياف الزجاجية وأنظمة الراتنج المتطورة مادة أخف وزنًا من المعادن التقليدية، وفي الوقت نفسه تتمتع بقوة كافية لتحمل أحمالًا كبيرة. ويُسهّل انخفاض الوزن عملية النقل والمناولة والتركيب، لا سيما في المواقع النائية أو التي يصعب الوصول إليها.

-

متانة وعمر أطول معززان: صُممت جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبلاستيك (GFRP) لتحمل الظروف الجوية القاسية، والتعرض للأشعة فوق البنفسجية، والتغيرات الحرارية. وبفضل التصميم السليم والصيانة البسيطة، يمكن لهذه الجسور أن تدوم لأكثر من 50 عامًا، مما يقلل الحاجة إلى استبدالها بشكل متكرر ويخفض تكاليف دورة حياتها على المدى الطويل.

-

متطلبات صيانة منخفضة: بفضل طبيعة مكونات الألياف الزجاجية المقواة بالبوليمر المقاومة للتآكل، لا تتطلب الجسور المصنوعة من هذه الألياف سوى الحد الأدنى من الصيانة الدورية. فعلى عكس الجسور الفولاذية التي تتطلب طلاءً ومعالجات مضادة للتآكل بشكل منتظم، تحافظ جسور الألياف الزجاجية المقواة بالبوليمر على مظهرها وأدائها الهيكلي من خلال عمليات فحص بصرية دورية.

-

الخصائص غير الموصلة للكهرباء: تُقلل خصائص العزل الكهربائي المتأصلة في مادة GFRP من المخاطر المرتبطة بالتيارات الشاردة، مما يجعل الجسر مناسبًا للمواقع القريبة من منشآت الجهد العالي أو المعدات الحساسة. ويُعد هذا الأمر بالغ الأهمية في المناطق الحضرية والصناعية حيث يمكن أن يكون للتداخل الكهربائي آثار خطيرة على السلامة.

-

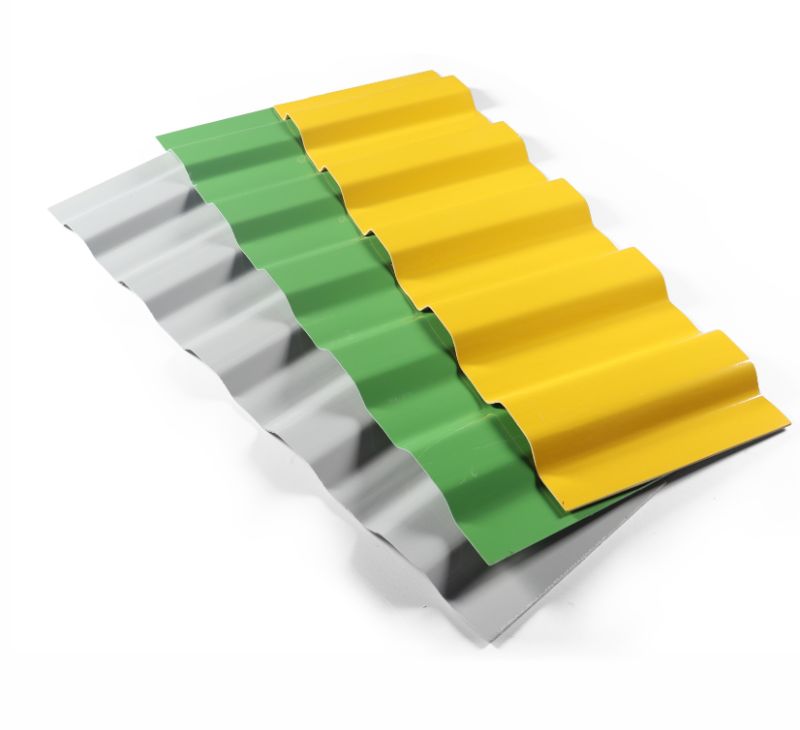

التنوع الجمالي: يمكن تشطيب أسطح الألياف الزجاجية المقواة بالبلاستيك (GFRP) بألوان وقوام متنوعة. وتتيح إمكانية تخصيص طبقة الجل كوت للجسر أن يندمج بتناغم مع محيطه أو يتماشى مع هوية الشركة أو البلدية. كما يمكن دمج أسطح مانعة للانزلاق وتشطيبات زخرفية، مما يعزز السلامة والجاذبية البصرية.

-

البناء المعياري: صُمم جسر السلم بمكونات معيارية تسمح بالتجميع السريع والتركيب في الموقع. تُصنع الوحدات مسبقًا في ظروف مصنع مضبوطة، مما يضمن جودة ودقة عاليتين. يتطلب التجميع الميداني الحد الأدنى من المعدات المتخصصة، مما يُسرّع الجدول الزمني للمشروع ويقلل تكاليف العمالة.

-

إنتاج صديق للبيئة: تتميز عملية تصنيع مكونات الألياف الزجاجية المقواة بالبلاستيك (GFRP) بانخفاض انبعاثات الكربون مقارنةً بمواد البناء التقليدية كالصلب والخرسانة. إضافةً إلى ذلك، يُسهم عمر المنتج الطويل وانخفاض متطلبات صيانته في تعزيز الاستدامة الشاملة.

3. التطبيقات والملاءمة

تُعد جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبلاستيك (GFRP) هياكل متعددة الاستخدامات يمكن تطبيقها في بيئات واستخدامات متنوعة، بما في ذلك:

-

معابر المشاة: يُعد جسر السلم مثالياً للممرات في الحدائق والمحميات الطبيعية وبيئات الحرم الجامعي والمراكز الحضرية، حيث يوفر ممراً آمناً بتصميم يقلل من التداخل البصري والمادي.

-

الوصول إلى خدمات الصيانة والصيانة: تتطلب العديد من المنشآت الصناعية والمرافق العامة جسور وصول متينة وقوية لأغراض الصيانة الدورية وخدمات الطوارئ والتفتيش. وتلبي جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبلاستيك هذه المتطلبات من خلال توفير مسارات آمنة ومقاومة للتآكل إلى المناطق التي يصعب الوصول إليها.

-

البنية التحتية المؤقتة: لأغراض الإغاثة في حالات الكوارث أو احتياجات مواقع البناء، يمكن نشر هذه الجسور المعيارية بسرعة وإزالتها أو نقلها حسب الحاجة. كما أن خفة وزنها وسهولة تركيبها تجعلها خيارًا عمليًا للهياكل المؤقتة الحاملة للأحمال.

-

عمليات التركيب في المواقع البعيدة: في المناطق الجغرافية التي تكون فيها أساليب البناء التقليدية غير عملية بسبب التضاريس أو محدودية مرافق النقل، توفر جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبلاستيك حلاً قوياً وموثوقاً يمكن تسليمه في أقسام مجمعة مسبقاً.

-

التطبيقات العسكرية والأمنية: إن انخفاض البصمة الرادارية والطبيعة غير الموصلة لمواد GFRP تجعل جسر السلم مناسبًا للمنشآت الحساسة، بما في ذلك القواعد العسكرية أو المنشآت الآمنة، حيث قد تكون الهياكل المعدنية التقليدية أقل ملاءمة.

4. المواد والتصنيع والتركيب

4.1 التركيب المادي

يعتمد أداء جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبوليمر (GFRP) بشكل مباشر على المواد المختارة والمزيج الأمثل المستخدم في التصنيع. وتشمل المكونات الرئيسية ما يلي:

-

الألياف الزجاجية:

يتم عادةً توفير التعزيز في مادة GFRP بواسطة ألياف زجاجية عالية القوة من نوع E أو ألياف زجاجية مقاومة للكهرباء والمواد الكيميائية (ECR). يتم اختيار هذه الألياف لقوة شدها العالية وصلابتها الممتازة ومقاومتها الفائقة للتلف البيئي. -

راتنج البوليمر:

تربط مادة الراتنج ألياف الزجاج وتنقل الأحمال بينها. تشمل أنواع الراتنج الشائعة بوليستر إيزوفثاليك، وإستر فينيل، وإيبوكسي. يتميز كل نوع من أنواع الراتنج بخصائص فريدة من حيث المقاومة الكيميائية، والأداء الحراري، وسرعة التصلب. في البيئات التي تتطلب مقاومة كيميائية عالية، يُفضل استخدام راتنجات إستر فينيل. -

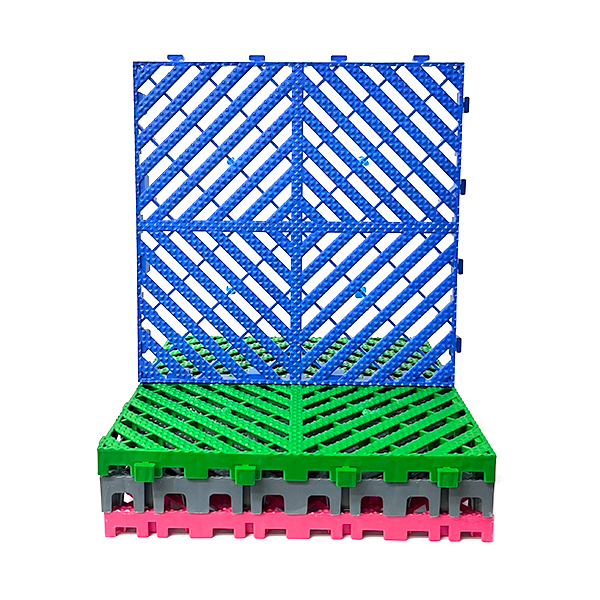

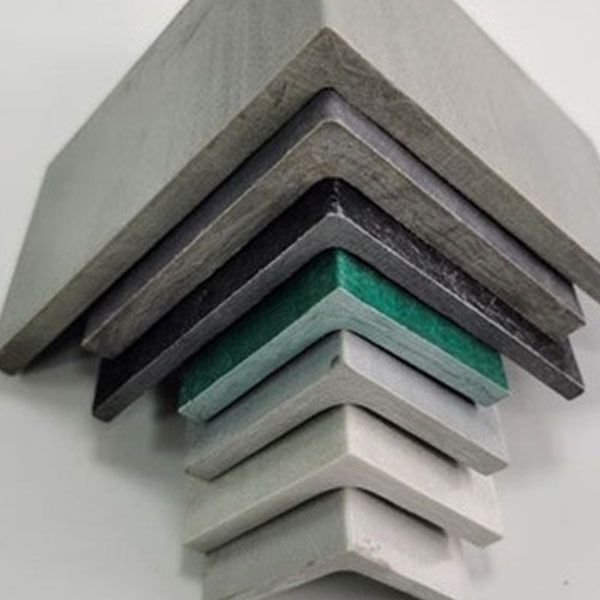

المواد الأساسية (اختياري):

في بعض التصاميم، وخاصةً للألواح المركبة المستخدمة في سطح الجسر، تُستخدم مواد أساسية خفيفة الوزن مثل رغوة البولي فينيل كلوريد، أو خشب البلسا، أو هياكل قرص العسل. تعمل هذه المواد الأساسية على تحسين الصلابة وتوزيع الأحمال مع الحفاظ على الوزن عند الحد الأدنى. -

طبقة الجل والتشطيبات السطحية:

لا يقتصر دور طبقة الجل الخارجية على تحسين المظهر الجمالي للجسر فحسب، بل توفر أيضًا حماية إضافية من العوامل البيئية. تتوفر تركيبات تحتوي على مثبطات للأشعة فوق البنفسجية، وخصائص مانعة للانزلاق، ومجموعة متنوعة من الألوان لتناسب متطلبات كل موقع على حدة.

4.2 عملية التصنيع

تتضمن عملية تصنيع جسر سلمي من الألياف الزجاجية المقواة بالبلاستيك (GFRP) العديد من تقنيات التصنيع عالية الدقة لضمان الجودة والأداء:

-

بولتروسيون:

تُسحب الألياف المتصلة عبر أحواض الراتنج ثم تُسخّن أثناء مرورها عبر قالب لتشكيل مقاطع عرضية ثابتة. تُعد هذه التقنية مثالية لتصنيع مكونات الجسور مثل الدرابزينات والعوارض وقطاعات الدعم. -

قولبة نقل الراتنج (RTM):

تتضمن عملية التشكيل المغلقة هذه وضع قالب أولي من الألياف في قالب ثم حقن الراتنج تحت ضغط. وتنتج هذه الطريقة نسبًا عالية من الألياف، مما يؤدي إلى تحسين الخواص الميكانيكية والحصول على سطح نهائي فائق الجودة. -

قولبة نقل الراتنج بمساعدة الفراغ (VARTM):

يُعدّ VARTM بديلاً أكثر مرونة وفعالية من حيث التكلفة لتقنية RTM، حيث يستخدم ضغط الفراغ للمساعدة في تدفق الراتنج وحقنه. وتُناسب هذه العملية بشكل كبير تصنيع الأجزاء الكبيرة والمعقدة، مثل سطح جسر السلم المتكامل. -

التمريرة اليدوية:

في الإنتاج المخصص أو بكميات قليلة، تسمح طرق التشكيل اليدوي للفنيين بوضع الألياف يدويًا في القوالب، ثم تطبيق الراتنج. ورغم أنها تتطلب جهدًا كبيرًا، إلا أنها تُسهّل تصميمات فريدة أو معقدة بتفاصيل جمالية. -

ضمان الجودة:

يخضع كل مكون لاختبارات جودة صارمة. تُستخدم تقنيات تقييم غير مدمرة، مثل المسح بالموجات فوق الصوتية، للكشف عن العيوب الداخلية. تُجرى اختبارات الشد والانحناء والصدم وفقًا لمعايير ASTM أو ISO للتأكد من أن خصائص المواد تفي بمواصفات التصميم.

5. ورقة البيانات الفنية (TDS)

يُبيّن القسم التالي البيانات الفنية الأساسية والخصائص الميكانيكية التي تُحدد أداء جسر السلم المصنوع من الألياف الزجاجية المقواة بالبوليمر. هذه القيم نموذجية، ويمكن تعديل مواصفات المشروع النهائية بناءً على ظروف التحميل، والمسافة بين الدعامات، والعوامل البيئية.

5.1 الخواص الميكانيكية

| ملكية | النطاق النموذجي | طريقة الاختبار/ملاحظات |

|---|---|---|

| قوة الشد | 300 – 800 ميجا باسكال | ASTM D638؛ يعتمد على حجم الألياف ونظام الراتنج |

| معامل الشد | 20 – 50 جيجا باسكال | ASTM D638؛ يتأثر بمحاذاة الألياف وجودتها |

| قوة الانحناء | 400 – 1200 ميجا باسكال | ASTM D790؛ يعتمد التصميم على سمك المكون |

| معامل الانثناء | 25 – 50 جيجا باسكال | معيار ASTM D790؛ ضروري للتنبؤ بأداء الانحناء |

| قوة الضغط | 200 – 500 ميجا باسكال | ASTM D695؛ تم القياس في ظل ظروف متعددة المحاور |

| قوة القص | 70 – 150 ميجا باسكال | ASTM D5379؛ يضمن السلامة الداخلية تحت الحمل |

| القص بين الصفائح | 40 – 80 ميجا باسكال | ASTM D2344؛ أمر بالغ الأهمية للطبقات الملتصقة في الألواح المركبة |

| قوة التأثير | 60 – 150 كيلوجول/م² | ISO 179؛ مقاومة تطبيق الأحمال المفاجئة |

| صلابة (باركول) | 40 – 60 | ASTM D2583؛ مؤشر على مقاومة التآكل السطحي |

5.2 الخصائص الحرارية والبيئية

| ملكية | القيمة/النطاق النموذجي | طريقة الاختبار/ملاحظات |

|---|---|---|

| درجة حرارة التحول الزجاجي (Tg) | 80 – 130 درجة مئوية | المسح التفاضلي للسعرات الحرارية (DSC) |

| معامل التمدد الحراري | 8 – 12 × 10⁻⁶ /°C | يضمن معيار ASTM E831 الحد الأدنى من التشوه مع تغيرات درجة الحرارة |

| نطاق درجة حرارة التشغيل | من -40 درجة مئوية إلى +100 درجة مئوية (يختلف ذلك باختلاف نوع الراتنج المستخدم) | مناسب للبيئات القاسية |

| مقاومة الأشعة فوق البنفسجية | ممتاز (مع طبقة جل واقية) | ASTM G154؛ اختبارات التعرض المطول |

| امتصاص الرطوبة | أقل من 0.2% | ASTM D570؛ مهم للاستقرار البُعدي |

5.3 أداء مقاومة الحريق (الأنظمة الاختيارية)

| ملكية | الأداء النموذجي | معيار الاختبار |

|---|---|---|

| مؤشر انتشار اللهب | أقل من 25 (تصنيف الفئة الأولى) | ASTM E84؛ يعتمد على تركيبة الراتنج |

| كثافة الدخان | أقل من 450 | ASTM E662؛ القيم المنخفضة تعزز السلامة |

| درجة حرارة الاشتعال | فوق 350 درجة مئوية | ASTM D1929؛ آمن ضد الحرائق العرضية |

6. اعتبارات التصميم الإنشائي

يتطلب تصميم جسر سلمي من الألياف الزجاجية المقواة بالبوليمر (GFRP) نهجًا شاملًا يأخذ في الاعتبار سلوك المواد، وتوزيع الأحمال، والظروف البيئية. وتشمل المجالات الرئيسية ما يلي:

6.1 تحليل وتوزيع الأحمال

تتضمن عملية التصميم تحليلاً شاملاً للأحمال الساكنة والديناميكية، وتشمل ما يلي:

-

الأحمال الميتة: وزن مكونات الجسر نفسها، بما في ذلك سطح الجسر، والدرجات، والهياكل الداعمة.

-

الأحمال الحية: أحمال الإشغال الناتجة عن حركة المشاة أو المركبات الخفيفة، كما هو محدد في المعايير الوطنية (مثل AASHTO، Eurocode).

-

الأحمال البيئية: يتم أخذ ضغط الرياح والقوى الزلزالية وتراكم الثلوج والإجهادات الحرارية في الاعتبار عند التصميم باستخدام تحليل العناصر المحدودة (FEA).

يُجري المهندسون عمليات محاكاة واختبارات تحميل دقيقة لضمان الحفاظ على عامل أمان كافٍ للجسر حتى في ظل ظروف التحميل القصوى. وباستخدام نماذج حاسوبية متطورة، يتم تحسين كل مكون لتحقيق التوازن الأمثل بين الوزن وأقصى قدر من المتانة.

6.2 مقاومة التعب والزحف

تُختبر مواد البوليمر المقوى بالألياف الزجاجية (GFRP)، رغم خفة وزنها، للتأكد من متانتها على المدى الطويل في ظل ظروف التحميل الدوري. ويُعدّ عمر الإجهاد عاملاً حاسماً، لا سيما بالنسبة للجسور التي تتعرض لحركة مرور متكررة للمشاة. وتضمن معايير التصميم أن يتمتع جسر السلم المصنوع من البوليمر المقوى بالألياف الزجاجية بمقاومة عالية للإجهاد، مما يقلل من آثار التشققات الدقيقة أو إجهاد المادة على مدى عقود من الاستخدام. إضافةً إلى ذلك، يُقيّم سلوك الزحف على المدى الطويل لضمان احتفاظ الجسر بمحاذاته الهيكلية حتى عند تعرضه لإجهادات ثابتة.

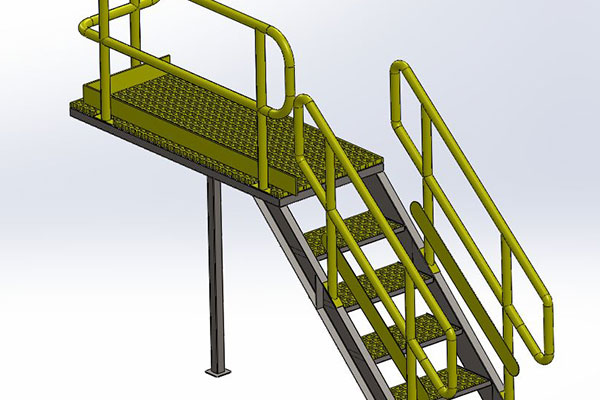

6.3 النمطية وقابلية التكيف

من أبرز مزايا جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبوليمر (GFRP) تصميمها المعياري. تُصنّع مكوناتها في وحدات متناسقة وقابلة للتكرار، يمكن تجميعها بتكوينات مختلفة لتناسب أطوال الجسور وهندسة الموقع. يقلل هذا التصميم المعياري من الحاجة إلى التصنيع في الموقع، ويتيح إجراء توسعات أو إصلاحات مخصصة دون الحاجة إلى استبدال هيكل الجسر بالكامل.

7. التركيب والتجميع وضمان الجودة

7.1 التصنيع المسبق والتسليم

يتم تصنيع جسر السلم المصنوع من الألياف الزجاجية المقواة بالبلاستيك (GFRP) خارج الموقع في بيئة مصنع مُحكمة. تضمن هذه العملية المُحكمة خصائص مواد موحدة وتقلل من تباينات التصنيع. تشمل الخطوات الرئيسية ما يلي:

-

تصنيع المكونات: يتم تصنيع كل وحدة - بما في ذلك عوارض الدعم ودرجات السلم وألواح سطح السفينة - باستخدام طرق عالية الدقة مثل RTM أو VARTM.

-

ضبط الجودة: تخضع كل قطعة لاختبارات غير مدمرة. تضمن فحوصات الأبعاد، والتحقق من محاذاة الألياف، والتحقق من صحة معالجة الراتنج، أن المكونات تلبي مواصفات التصميم قبل الشحن.

-

التعبئة والتغليف: تُغلّف المكونات بإحكام باستخدام أغلفة واقية ومواد ماصة للصدمات لمنع التلف أثناء النقل. وتُرفق تعليمات تجميع مفصلة مع كل شحنة.

7.2 التجميع في الموقع

يُسهّل التصميم المعياري لجسر السلم المصنوع من الألياف الزجاجية المقواة بالبلاستيك عملية التجميع في الموقع:

-

تجهيز الموقع: يتم تجهيز الأساسات أو الدعامات وفقًا لإرشادات الهندسة الإنشائية. وتُستخدم مسوحات الموقع وتحليلات التربة في تصميم الأساسات لضمان استقرارها.

-

تركيب الوحدة: باستخدام الرافعات الخفيفة ومعدات المحاذاة، يتم تسليم الوحدات الجاهزة ووضعها في موقع التركيب.

-

طرق التثبيت: تُربط الوحدات باستخدام مثبتات عالية القوة ومقاومة للتآكل. وفي العديد من التصاميم، يُكمّل الربط اللاصق الوصلات الميكانيكية لإنشاء مسار تحميل مستمر.

-

التعديلات النهائية وعمليات التفتيش: بعد اكتمال التجميع، يخضع الهيكل بأكمله لعمليات فحص ميدانية واختبارات تحمل الأحمال والتحقق من المحاذاة. وتؤكد هذه المرحلة أن الجسر يستوفي جميع معايير السلامة والأداء قبل فتحه أمام حركة المرور.

7.3 برامج ضمان الجودة

يتم ضمان الجودة في كل مرحلة من مراحل الإنتاج وحتى التركيب:

-

شهادات المصنع: غالباً ما تكون المنشآت التي تصنع مكونات GFRP حاصلة على شهادة ISO 9001، مما يضمن الالتزام بممارسات إدارة الجودة الصارمة.

-

اختبار الطرف الثالث: تقوم وكالات التفتيش المستقلة بإجراء اختبارات المواد، وتقييمات الأحمال الهيكلية، وفحوصات المتانة.

-

إمكانية التتبع: يتم وضع علامات على كل مكون بأرقام تعريفية تسمح بتتبع جودة الدفعة وسجل الأداء.

8. الأداء البيئي والاستدامة

8.1 التصنيع المستدام

بالمقارنة مع مواد الجسور التقليدية مثل الفولاذ أو الخرسانة المسلحة، يوفر البوليمر المقوى بالألياف الزجاجية مزايا بيئية مميزة:

-

انخفاض استهلاك الطاقة: تتطلب عمليات السحب والقولبة العكسية المستخدمة في إنتاج الألياف الزجاجية المقواة بالبلاستيك عادةً طاقة أقل من إنتاج الصلب أو الخرسانة، مما يؤدي إلى انخفاض البصمة الكربونية.

-

عمر خدمة ممتد: بفضل احتياجات الصيانة الدنيا والمتانة طويلة الأمد، تقلل جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبلاستيك من استهلاك الموارد على مدار دورة حياتها.

-

إمكانية إعادة التدوير: تتطور الجهود المبذولة في إعادة تدوير المواد المركبة المتصلبة حرارياً واللدائن الحرارية، مما يسمح بإعادة تدوير المكونات التي انتهى عمرها الافتراضي أو إعادة استخدامها بدلاً من دفنها في مكبات النفايات.

8.2 الأثر البيئي أثناء التركيب

يقلل تصميم الجسر خفيف الوزن والمسبق الصنع من الإزعاج في الموقع:

-

انخفاض الانبعاثات: التجميع السريع يعني انخفاض استهلاك الوقود في الموقع، وانخفاض مستويات الضوضاء، وتقليل الإضرار بالبيئة.

-

الحد الأدنى من النفايات: تُصنع المكونات بأبعاد دقيقة، مما يقلل من هدر المواد. ويتم إعادة تدوير المكونات غير المستخدمة أو غير المطابقة للمواصفات وفقًا لأفضل الممارسات الصناعية.

8.3 اعتبارات نهاية العمر

تم تصميم جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبلاستيك مع مراعاة الاستدامة:

-

طول العمر: بفضل متانتها المثبتة في ظل مجموعة من الظروف البيئية، توفر هذه الجسور عقودًا من الخدمة دون تدخل كبير.

-

إمكانية إعادة الاستخدام: يمكن في كثير من الأحيان تفكيك المكونات المعيارية وتجديدها لإعادة استخدامها في مشاريع جديدة، مما يطيل عمرها الافتراضي ويقلل من النفايات.

9. الشهادات والامتثال والاختبار

تم تطوير جسر السلم المصنوع من الألياف الزجاجية المقواة بالبلاستيك (GFRP) وفقًا لمعايير هندسية صارمة ومتطلبات تنظيمية لضمان السلامة والموثوقية:

-

معايير الجمعية الأمريكية لاختبار المواد (ASTM): يتم استخدام الاختبارات الرئيسية مثل ASTM D638 (خصائص الشد)، وASTM D790 (خصائص الانحناء)، وASTM D695 (قوة الضغط)، وASTM D2344 (القص بين الطبقات) بشكل روتيني.

-

إرشادات ACI 440: يتبع تصميم وبناء الهيكل المركب المبادئ التوجيهية الموضوعة للبوليمرات المقواة بالألياف في تطبيقات الخرسانة.

-

معايير المنظمة الدولية للمقاييس (ISO): تتوافق عمليات التصنيع ومراقبة الجودة مع معايير ISO 9001 و ISO 14001، والتي تغطي أنظمة إدارة الجودة والإدارة البيئية، على التوالي.

-

شهادة المطابقة الأوروبية والشهادات المحلية: حيثما ينطبق ذلك، يفي الجسر بمتطلبات علامة CE وغيرها من الموافقات التنظيمية المحلية، مما يضمن قبول الهيكل في أسواق دولية متعددة.

-

اختبارات الحريق والصدمات: تُعتمد المعالجات الاختيارية المقاومة للحريق وتحسينات مقاومة الصدمات وفقًا لمعيار ASTM E84 لانتشار اللهب ومعيار ASTM D1929 لدرجة حرارة الاشتعال. وتؤكد اختبارات الأداء الميدانية أن الجسر يحافظ على سلامته حتى عند تعرضه لصدمات عرضية.

10. الصيانة والتفتيش وإدارة دورة الحياة

على الرغم من متانتها العالية، يوصى بإجراء برنامج فحص دوري لضمان السلامة والأداء المستمرين:

10.1 الصيانة الدورية

-

عمليات الفحص البصري: قم بإجراء عمليات فحص منتظمة (كل 1-2 سنة) للكشف عن أي عيوب في السطح أو تلف مادي أو تآكل غير طبيعي.

-

التنظيف ومعالجة الأسطح: بمرور الوقت، قد تتراكم الأوساخ والغبار على السطح. عادةً ما يكون التنظيف البسيط باستخدام مذيبات غير قوية وماء كافيًا. يمكن إعادة تطبيق معالجات الأسطح المانعة للانزلاق كل 10 إلى 15 عامًا، حسب الاستخدام.

10.2 عمليات التفتيش المجدولة

-

اختبار التحميل: قبل إعادة فتح الجسر أمام حركة المرور الكاملة بعد الأحداث الكبرى (مثل الزلازل أو الفيضانات الشديدة)، يتم إجراء اختبارات التحميل للتحقق من السلامة.

-

فحص المثبتات: تضمن الفحوصات الدورية على أدوات التثبيت الميكانيكية ونقاط الربط اللاصقة بقاء جميع الوصلات آمنة.

-

التوثيق: تساعد سجلات الصيانة التفصيلية وسجلات الأداء في التنبؤ بموعد احتياج المكونات للصيانة أو الاستبدال، مما يساهم في إدارة دورة الحياة الاستباقية.

10.3 فوائد دورة الحياة طويلة الأجل

-

تقليل وقت التوقف: بفضل الحد الأدنى من الصيانة الروتينية، يظل الجسر يعمل مع انقطاعات قليلة، مما يضمن استمرار الخدمة في التطبيقات الحيوية.

-

عملية فعالة من حيث التكلفة: انخفاض تكاليف الصيانة على مدار العمر، بالإضافة إلى العمر الافتراضي الممتد، يجعل جسر السلم المصنوع من الألياف الزجاجية المقواة بالبلاستيك خيارًا جذابًا للمشاريع طويلة الأجل التي تراعي الميزانية.

11. خيارات التخصيص والجماليات

تتيح مرونة مادة GFRP كمادة مركبة إمكانية تخصيصها على نطاق واسع لتلبية متطلبات المشاريع المحددة:

11.1 خيارات هيكلية مصممة خصيصًا

-

التكوينات المعيارية: يمكن تعديل تصميم الجسر ليناسب أطوال الفتحات المختلفة، وأبعاد العرض، ومتطلبات الأحمال. ويمكن تحسين الوحدات لتناسب تطبيقات المشاة فقط، أو تصميمها هندسيًا لتحمل أحمال المركبات الخفيفة.

-

الهياكل الهجينة: في بعض الحالات، يمكن دمج مكونات GFRP مع مواد تقليدية مثل دعامات الصلب أو الخرسانة لتعزيز القدرة الإجمالية على تحمل الأحمال.

11.2 التشطيب والتخصيص البصري

-

تشطيبات طبقة الجل: تتوفر مجموعة واسعة من الألوان والأنماط لتتناسب مع الجماليات المعمارية أو متطلبات العلامة التجارية. ويمكن دمج مواد مانعة للانزلاق في طبقة الجل لتعزيز سلامة المستخدم.

-

الإضاءة والعلامات: يمكن دمج إضاءة LED المدمجة أو المعالجات السطحية العاكسة على طول درجات السلم أو الجوانب الجانبية لتحسين الرؤية أثناء الليل أو في ظروف الإضاءة المنخفضة.

-

التفاصيل الزخرفية: في التطبيقات التي يكون فيها المظهر ذا أهمية قصوى (مثل المنشآت الحضرية أو المعالم الثقافية)، يمكن تخصيص السطح المركب بأنماط زخرفية أو حتى تصميمات فنية متكاملة.

12. معلومات الضمان والدعم والطلب

12.1 الضمان ودعم ما بعد البيع

عادةً ما يقدم المصنّعون ضمانًا قياسيًا لمدة 25 عامًا على سلامة الهيكل في ظل الاستخدام العادي. ويمكن التفاوض على برامج ضمان إضافية أو باقات خدمات بناءً على نطاق المشروع، وبيئة التشغيل، أو متطلبات العميل الخاصة. كما يُقدّم دعم فني شامل، يشمل ما يلي:

-

الاستشارات قبل التركيب

-

كتيبات تركيب مفصلة وجلسات تدريبية

-

المساعدة في حل المشكلات في الموقع وعن بعد

-

عمليات فحص دورية بعد التركيب ومراجعات الأداء

12.2 الطلب ومواصفات المشروع

لضمان التكامل السلس مع مشروع البنية التحتية الخاص بك، عادةً ما تكون التفاصيل التالية مطلوبة عند طلب عرض أسعار أو استشارة فنية:

-

موقع المشروع: الظروف البيئية الإقليمية أو الخاصة بالموقع (مثل المناطق الساحلية والصحراوية والصناعية).

-

طول وعرض الجسر: الأبعاد الدقيقة المطلوبة لمنطقة التركيب.

-

الحمل المتوقع: معلومات حول ما إذا كان سيتم استخدام الجسر لحركة المشاة، أو للوصول لأغراض الصيانة، أو للاستخدام الخفيف للمركبات.

-

التفضيلات الجمالية: أنظمة الألوان والتشطيبات المطلوبة، وأي متطلبات زخرفية مخصصة.

-

الجدول الزمني للتثبيت: مواعيد تسليم المشروع وقيود التركيب في الموقع.

-

الامتثال التنظيمي: يجب الالتزام بقوانين البناء المحلية ومتطلبات الاعتماد.

12.3 عملية الطلب

تتضمن عملية الطلب النموذجية ما يلي:

-

الاستشارة الأولية: مناقشات تفصيلية مع متخصصين في الهندسة لتقييم ظروف الموقع ومتطلبات العميل.

-

العرض الفني والتخصيص: تطوير مقترحات تصميم مخصصة، بما في ذلك نتائج تحليل العناصر المحدودة وشهادات المواد.

-

التفاوض على العقد: إتمام اتفاقيات الخدمة وجداول التسليم وشروط الضمان.

-

التصنيع والتسليم: الإنتاج في مرافق معتمدة مع عمليات فحص متسقة لضمان الجودة ولوجستيات محكمة.

-

التركيب والتشغيل: التجميع في الموقع مع الإشراف الفني، يليه اختبارات التحقق من الأداء.

-

الدعم بعد التثبيت: تضمن برامج المساعدة الفنية المستمرة والصيانة الدورية التميز التشغيلي على المدى الطويل.

13. دراسات الحالة والتطبيقات العملية

13.1 جسر المشاة في موقع بعيد

في منطقة جبلية نائية، تم تركيب جسر سلمي مصنوع من البوليمر المقوى بالألياف الزجاجية (GFRP) لربط سلسلة من مراكز الأبحاث النائية. وقد مكّن التصميم خفيف الوزن من نقله بسرعة بواسطة المروحية، كما ساهم التجميع المعياري في الموقع في تقليل التأثير على النظام البيئي الهش. وقد صمد الجسر أمام تقلبات كبيرة في درجات الحرارة والاستخدام المكثف في ظروف الثلوج والجليد، مما يؤكد متانة مادة البوليمر المقوى بالألياف الزجاجية في المناخات القاسية.

13.2 جسر الوصول للصيانة الصناعية

قامت منشأة لمعالجة المواد الكيميائية بتركيب جسر سلمي مصنوع خصيصًا من الألياف الزجاجية المقواة بالبلاستيك (GFRP) لتوفير وصول آمن بين قسمين حيويين في مصنعها. وقد جعلت مقاومة الجسر للتآكل الكيميائي وخصائصه غير الموصلة للكهرباء منه خيارًا مثاليًا للبيئة. وبعد تركيبه، خضع الجسر لاختبارات تحميل وصدمات صارمة، مما أكد مطابقته لأعلى معايير الصناعة، مع توفير تكاليف الصيانة.

13.3 تركيب جسر طوارئ مؤقت

استجابةً للكوارث الطبيعية، تمّ نشر جسر سلمي معياري مصنوع من الألياف الزجاجية المقواة بالبلاستيك (GFRP) بسرعة لإعادة الاتصال عبر طريق مسدود. سمح تصميمه الجاهز بالتركيب في غضون ساعات، مما قلّل بشكل كبير من وقت الاستجابة للطوارئ ووفر ممرًا آمنًا لخدمات الطوارئ وفرق الإغاثة. أُعيد تهيئة الهيكل لاحقًا للاستخدام الدائم بعد إجراء تقييمات أداء ناجحة.

14. ملخص واستنتاج

ال جسر سلمي مصنوع من البلاستيك المقوى بالألياف الزجاجية (GFRP) يُقدّم حلاً عصرياً ومستداماً يجمع بين خصائص ميكانيكية فائقة وقدرات تصميم متعددة الاستخدامات. بفضل وزنه الخفيف ومقاومته للتآكل ومتانته، يُعدّ خياراً مثالياً لمجموعة واسعة من التطبيقات، بدءاً من معابر المشاة البعيدة وجسور الوصول الصناعية وصولاً إلى المنشآت المؤقتة في مناطق الكوارث.

تشمل الفوائد الرئيسية ما يلي:

-

نسبة القوة إلى الوزن عالية مما يتيح التثبيت السريع

-

صيانة منخفضة وعمر خدمة طويل مما يقلل من تكاليف دورة الحياة

-

عمليات التصنيع المتقدمة ضمان الجودة والدقة الممتازة

-

خيارات التخصيص التي تصمم الجوانب الوظيفية والجمالية بما يتناسب مع احتياجات المشروع

بفضل امتثالها للمعايير الدولية وأدائها المُثبت في التطبيقات الميدانية، تُعدّ جسور السلالم المصنوعة من الألياف الزجاجية المقواة بالبوليمر حلاً موثوقاً للبنية التحتية، إذ توفر مزايا السلامة والكفاءة والبيئة. وتُطمئن البيانات الفنية التفصيلية ومعلومات الاعتماد أصحاب المصلحة بشأن أدائها في ظل ظروف متنوعة، مما يجعلها خياراً جذاباً للمشاريع الهندسية الحديثة.

يُنصح المستخدمون المحتملون والمهندسون والمتخصصون في مجال المشتريات بمراجعة ورقة البيانات الفنية المرفقة للاطلاع على المواصفات الدقيقة ونتائج الاختبارات النموذجية ووصف كامل لضوابط جودة التصنيع. وبفضل دمج أحدث تقنيات المواد المركبة مع مبادئ التصميم المدروسة، يتبوأ جسر السلم المصنوع من الألياف الزجاجية المقواة بالبوليمر مكانة رائدة في مجال البنية التحتية للجيل القادم، داعماً اتصالاً آمناً ومستداماً عبر بيئات متنوعة.

جسر سلم من البلاستيك المقوى بالألياف الزجاجية

مسلسل :

المنتجات >طلب

جسر GFRP هو نظام إنشائي مصنوع أساسًا من البلاستيك المقوى بالألياف الزجاجية، وهي مادة مركبة تجمع بين الألياف الزجاجية ومصفوفة من راتنج البوليمر. صُمم هذا الجسر ليوفر قوة عالية، وخفة وزن، ومقاومة استثنائية للتآكل، خاصة في البيئات التي يتدهور فيها الفولاذ أو الخرسانة.

اسم العلامة التجارية :

TF مركب

اسم المنتج :

جسر سلم من البلاستيك المقوى بالألياف الزجاجية

التعليمات

س:

ما هي مزايا جسور GFRP مقارنة بالمواد التقليدية مثل الفولاذ أو الخرسانة؟

أ :

مقاومة للتآكل - لا يصدأ حتى في البيئات البحرية أو الكيميائية. خفيف الوزن - أخف من الفولاذ بمقدار 50-80%، مما يسهل النقل والتركيب. عمر خدمة طويل - أكثر من 50 عامًا مع الحد الأدنى من الصيانة. نسبة عالية من القوة إلى الوزن. غير موصل وغير مغناطيسي - مثالي للبنية التحتية الكهربائية. صيانة منخفضة - لا حاجة للطلاء أو إعادة الطلاء.

س:

ما هي أنواع جسور GFRP المتوفرة؟

أ :

جسور المشاة، جسور مرور المركبات (المركبات الخفيفة)، جسور المرافق (الأنابيب والكابلات)، الجسور المؤقتة/المتنقلة، جسور الألواح المعيارية

س:

هل جسور GFRP قوية بما يكفي لتحمل الأحمال الثقيلة؟

أ :

نعم، تُصمَّم جسور الألياف الزجاجية المقواة بالبوليمر (GFRP) وفقًا للمعايير الدولية (مثل ACI وASTM وEurocomp) لتلبية متطلبات تحمل الأحمال أو تجاوزها. أما بالنسبة لحركة مرور المركبات، فتُصمَّم مكونات GFRP مخصصة لتلبية معايير الأحمال الحية مثل AASHTO H-20 أو HS-25.

س:

كيف يتم تركيب جسور GFRP؟

أ :

يتم تصنيعها مسبقًا خارج الموقع لنشرها بسرعة، وتُسلّم على شكل وحدات أو امتدادات كاملة، ويتم تركيبها باستخدام الرافعات أو الآلات الخفيفة، ولا تتطلب لحامًا - عادةً ما تكون الوصلات مثبتة بمسامير أو مواد لاصقة.

س:

كيف تعمل جسور GFRP في البيئات القاسية (مثل البيئات الساحلية والكيميائية والصحراوية)؟

أ :

يتميز البوليمر المقوى بالألياف الزجاجية (GFRP) بمقاومته للتآكل، وثباته ضد الأشعة فوق البنفسجية، ومقاومته للمواد الكيميائية، مما يجعله مثالياً للاستخدام في: التعرض للمياه المالحة، والجريان السطحي الحمضي أو القلوي، والمناطق الاستوائية ذات الرطوبة العالية، والظروف المناخية شديدة البرودة أو الحرارة.

س:

هل جسور GFRP مقاومة للحريق؟

أ :

تتمتع مادة GFRP بمقاومة محدودة للحريق، ولكن يمكن استخدام راتنجات مثبطة للحريق وطلاءات قابلة للتمدد لتلبية معايير السلامة. وتعتمد درجة مقاومة الحريق على المشروع واللوائح الإقليمية.

س:

ما هي الصيانة المطلوبة لجسر مصنوع من الألياف الزجاجية المقواة بالبلاستيك (GFRP)؟

أ :

فحص بصري كل 1-2 سنة. إعادة تطبيق طبقات مانعة للانزلاق كل 10 سنوات أو أكثر عند الحاجة. لا حاجة لمعالجة التآكل أو الطلاء أو الختم. الحد الأدنى من التآكل بفضل المواد الخاملة.

س:

هل جسور GFRP معتمدة من قبل الهيئات التنظيمية؟

أ :

نعم. صُممت العديد من الأنظمة لتتوافق مع: معايير ASTM (D3039، D790، D7290)، إرشادات ACI 440، شهادة ISO 9001:2015 للتصنيع، الموافقات من هيئات النقل أو البنية التحتية الوطنية.

س:

هل يمكن تخصيص جسور GFRP من حيث المظهر؟

أ :

ألوان مخصصة عبر طبقات الجل أو الأصباغ المدمجة، أسطح ذات ملمس مميز (حبيبات الخشب، مقاومة للانزلاق)، أشكال معمارية ومنحنيات.

المنتجات الأخرى ذات الصلة