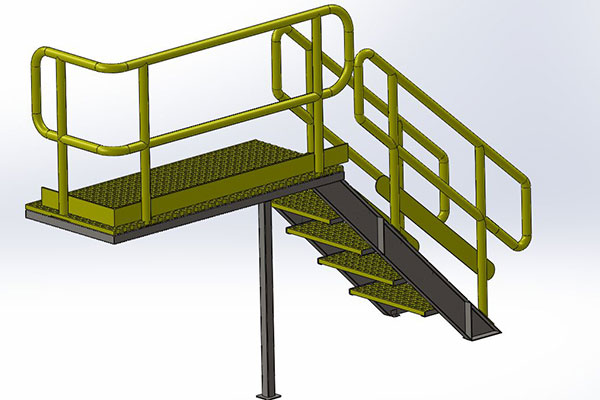

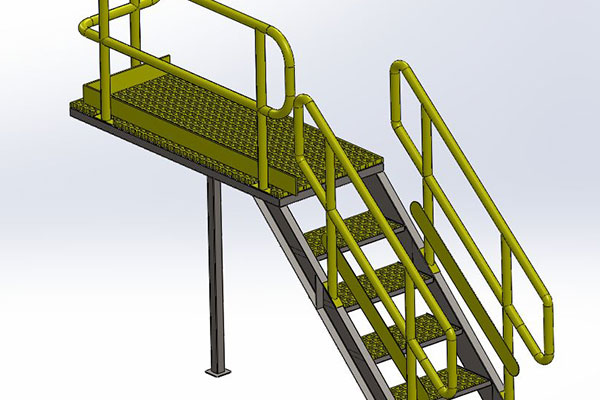

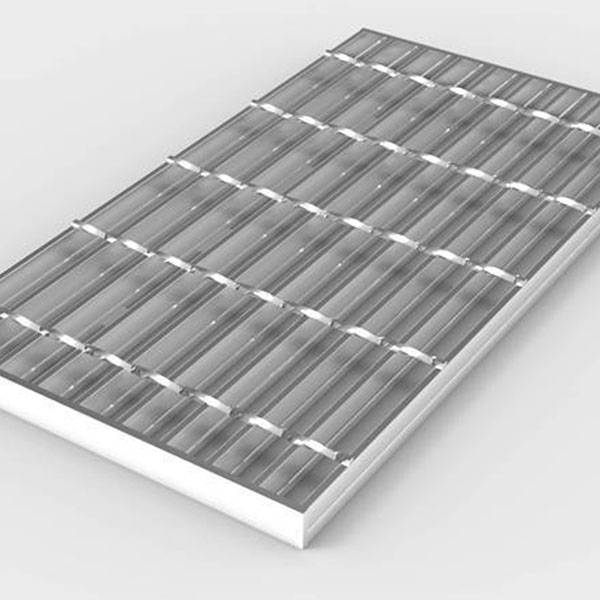

Der Leiterbrücke aus glasfaserverstärktem Kunststoff (GFK) Sie stellt eine innovative Lösung für moderne Infrastrukturherausforderungen dar. Die aus fortschrittlichen Verbundwerkstoffen gefertigte Leiterbrücke zeichnet sich durch außergewöhnliche Festigkeit, Langlebigkeit und geringes Gewicht aus. Die GFK-Technologie integriert hochfeste Glasfasern in eine Polymerharzmatrix und ergibt so eine Konstruktion, die korrosiven Umgebungen, extremen Witterungsbedingungen und mechanischen Belastungen standhält, die weit über die von herkömmlichen Metall- oder Betonbrücken hinausgehen.

Einführung zur Produktleistung

Leiterbrücken aus glasfaserverstärktem Kunststoff (GFK) sind besonders dort wertvoll, wo herkömmliche Materialien versagen oder einen hohen Wartungsaufwand erfordern. Sie eignen sich ideal für Fußgängerüberwege, Wartungszufahrten und Notfallrouten in unwegsamem oder schwer zugänglichem Gelände. Dank ihrer modularen Bauweise, die einen effizienten Transport und eine einfache Montage vor Ort ermöglicht, bieten diese Leiterbrücken eine nachhaltige und kostengünstige Alternative zu konventionellen Brückenkonstruktionen.

Der Begriff “Leiterbrücke” bezeichnet die charakteristische, an eine Leiter oder ein Stufensystem erinnernde Konstruktion, bei der mehrere Stufen oder Sprossen in die Brückenfahrbahn integriert sind. Diese Konstruktion gewährleistet eine zuverlässige Lastverteilung, erhöhte Steifigkeit und einen niedrigeren Schwerpunkt, was alles zu verbesserter Stabilität und Sicherheit beiträgt. Dank ihrer Verbundbauweise sind diese Brücken nichtleitend, wodurch das Risiko von Streustromstörungen in kritischen elektrischen Bereichen reduziert wird.

2. Hauptmerkmale und Vorteile

Die GFK-Leiterbrücke wurde entwickelt, um vielfältigen Nutzeranforderungen und anspruchsvollen Umgebungsbedingungen gerecht zu werden. Zu den wichtigsten Merkmalen gehören:

-

Überlegene Korrosionsbeständigkeit: Die verwendeten Verbundwerkstoffe sind von Natur aus korrosionsbeständig. Im Gegensatz zu Stahl, der bei Kontakt mit Salzwasser oder Industriechemikalien mit der Zeit oxidiert, behalten GFK-Bauteile ihre strukturelle Integrität und benötigen kaum Schutzbeschichtungen. Dies ist besonders vorteilhaft für Anwendungen in Küstennähe, der chemischen Industrie oder anderen Industriegebieten.

-

Leichtgewicht und hohes Festigkeits-Gewichts-Verhältnis: Die Kombination aus Glasfasern und modernen Harzsystemen ergibt ein Material, das leichter als herkömmliche Metalle und gleichzeitig stark genug ist, um erhebliche Lasten zu tragen. Das geringere Gewicht vereinfacht Transport, Handhabung und Installation, insbesondere an abgelegenen oder schwer zugänglichen Orten.

-

Verbesserte Haltbarkeit und Langlebigkeit: Leiterbrücken aus glasfaserverstärktem Kunststoff (GFK) sind so konstruiert, dass sie extremen Witterungsbedingungen, UV-Strahlung und Temperaturschwankungen standhalten. Bei sachgemäßer Konstruktion und minimalem Wartungsaufwand erreichen diese Brücken eine Lebensdauer von über 50 Jahren, wodurch der Bedarf an häufigem Austausch reduziert und die langfristigen Lebenszykluskosten gesenkt werden.

-

Geringer Wartungsaufwand: Die Korrosionsbeständigkeit von GFK-Bauteilen bedeutet, dass die Brücken nur minimalen Wartungsaufwand benötigen. Im Gegensatz zu Stahlbrücken, die regelmäßig gestrichen und mit Korrosionsschutz behandelt werden müssen, behalten GFK-Brücken ihr Aussehen und ihre Tragfähigkeit durch regelmäßige Sichtprüfungen.

-

Nichtleitende Eigenschaften: Die inhärenten elektrischen Isolationseigenschaften von GFK reduzieren die Risiken durch Streuströme und machen die Brücke somit für Standorte in der Nähe von Hochspannungsanlagen oder empfindlichen Geräten geeignet. Dies ist insbesondere in städtischen und industriellen Gebieten relevant, wo elektrische Störungen kritische Sicherheitsrisiken bergen können.

-

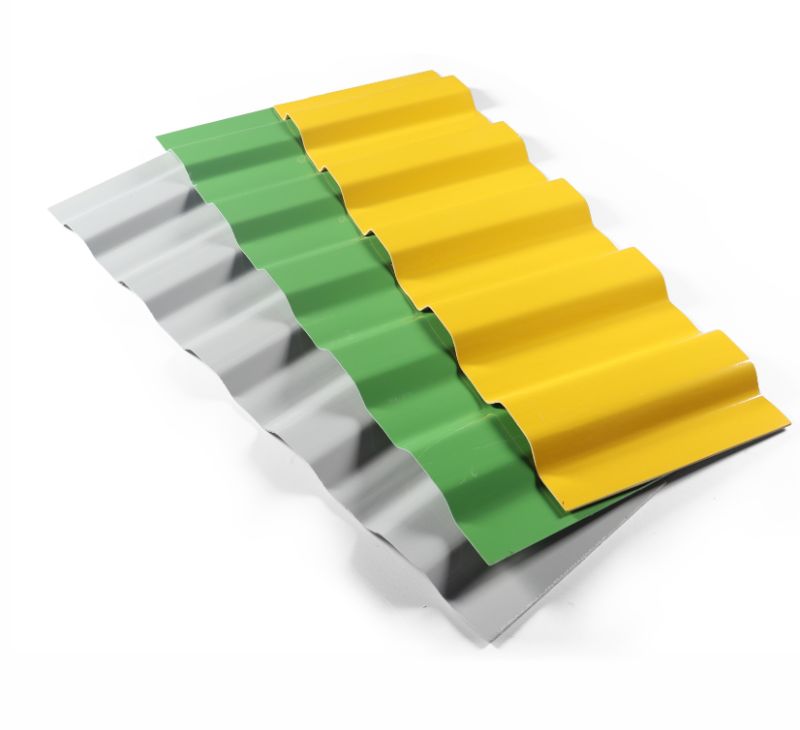

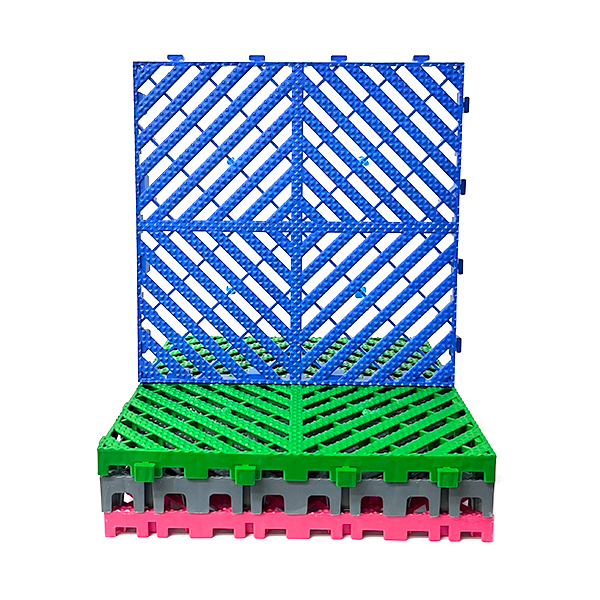

Ästhetische Vielseitigkeit: GFK-Oberflächen lassen sich in verschiedenen Farben und Texturen gestalten. Dank der Möglichkeit, die Gelcoat-Beschichtung individuell anzupassen, fügt sich die Brücke harmonisch in ihre Umgebung ein oder passt sich dem Corporate Design bzw. dem Corporate Design der Stadt an. Rutschfeste Oberflächen und dekorative Ausführungen können ebenfalls integriert werden und erhöhen so sowohl die Sicherheit als auch die optische Wirkung.

-

Modulare Bauweise: Die Leiterbrücke ist modular aufgebaut und ermöglicht so eine schnelle Montage vor Ort. Die Module werden unter kontrollierten Bedingungen im Werk vorgefertigt, was hohe Qualität und Präzision gewährleistet. Für die Montage vor Ort wird nur minimales Spezialwerkzeug benötigt, wodurch Projektzeiten verkürzt und Arbeitskosten reduziert werden.

-

Umweltfreundliche Produktion: Die Herstellung von GFK-Bauteilen führt in der Regel zu einer geringeren CO₂-Bilanz als bei traditionellen Baustoffen wie Stahl und Beton. Darüber hinaus tragen die Langlebigkeit des Produkts und der geringere Wartungsaufwand zur allgemeinen Nachhaltigkeit bei.

3. Anwendungsbereiche und Eignung

GFK-Leiterbrücken sind vielseitige Konstruktionen, die in verschiedenen Umgebungen und für unterschiedliche Zwecke eingesetzt werden können, darunter:

-

Fußgängerüberwege: Die Leiterbrücke eignet sich ideal für Gehwege in Parks, Naturschutzgebieten, auf Campusgeländen und in Stadtzentren und bietet einen sicheren Übergang bei einem Design, das visuelle und physische Beeinträchtigungen minimiert.

-

Wartungs- und Servicezugang: Viele Industrie- und Versorgungsanlagen benötigen robuste und langlebige Zugangsbrücken für routinemäßige Wartungsarbeiten, Notfalleinsätze und Inspektionen. GFK-Leiterbrücken erfüllen diese Anforderungen, indem sie sichere und korrosionsbeständige Wege zu sonst unzugänglichen Bereichen bieten.

-

Temporäre Infrastruktur: Für Katastrophenhilfe oder Baustelleneinsätze lassen sich diese modularen Brücken schnell aufbauen und bei Bedarf wieder abbauen oder versetzen. Dank ihres geringen Gewichts und der einfachen Montage sind sie eine praktische Wahl für temporäre Tragkonstruktionen.

-

Installationen an entfernten Standorten: In geografischen Regionen, in denen herkömmliche Baumethoden aufgrund des Geländes oder begrenzter Transportmöglichkeiten unpraktisch sind, bieten GFRP-Leiterbrücken eine robuste und zuverlässige Lösung, die in vormontierten Abschnitten geliefert werden kann.

-

Militärische und sicherheitsrelevante Anwendungen: Die geringe Radarsignatur und die nichtleitenden Eigenschaften von GFK-Materialien machen die Leiterbrücke geeignet für sensible Installationen, einschließlich Militärbasen oder gesicherter Einrichtungen, wo herkömmliche Metallkonstruktionen weniger wünschenswert sein könnten.

4. Werkstoffe, Herstellung und Zusammensetzung

4.1 Materialzusammensetzung

Die Leistungsfähigkeit von GFK-Leiterbrücken ist ein direktes Ergebnis der Materialauswahl und der optimierten Materialmischung im Herstellungsprozess. Zu den Hauptkomponenten gehören:

-

Glasfasern:

Die Verstärkung in GFK erfolgt typischerweise durch hochfeste E-Glas- oder ECR-Glasfasern (elektrisch/chemisch beständig). Diese Fasern werden aufgrund ihrer hohen Zugfestigkeit, ausgezeichneten Steifigkeit und überlegenen Beständigkeit gegenüber Umwelteinflüssen ausgewählt. -

Polymerharz:

Die Harzmatrix bindet die Glasfasern und verteilt die Lasten zwischen ihnen. Gängige Harze sind Isophthalpolyester, Vinylester und Epoxidharz. Jedes Harz weist ein spezifisches Profil hinsichtlich Chemikalienbeständigkeit, Wärmeleistung und Aushärtungseigenschaften auf. Für Umgebungen, die eine erhöhte Chemikalienbeständigkeit erfordern, werden häufig Vinylesterharze bevorzugt. -

Kernmaterialien (optional):

Bei einigen Konstruktionen, insbesondere bei Sandwichpaneelen für Brückenfahrbahnen, werden leichte Kernmaterialien wie PVC-Schaum, Balsaholz oder Wabenstrukturen eingesetzt. Diese Kerne verbessern die Steifigkeit und Lastverteilung bei gleichzeitig minimalem Gewicht. -

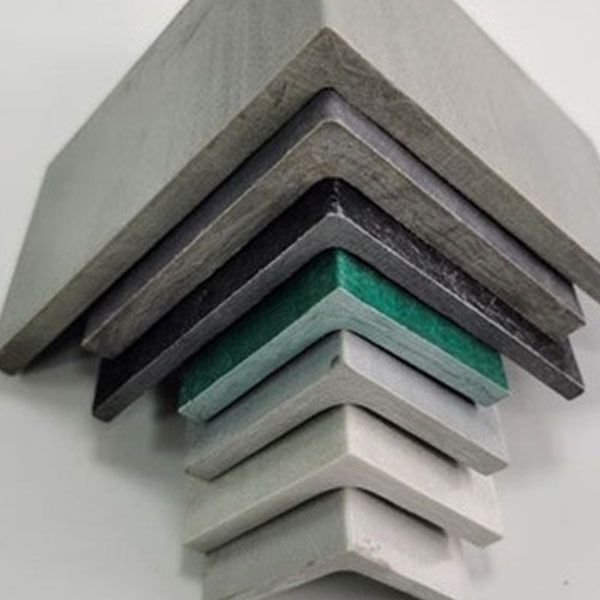

Gelcoat und Oberflächenveredelungen:

Eine äußere Gelcoat-Beschichtung verbessert nicht nur die Ästhetik der Brücke, sondern bietet auch zusätzlichen Schutz vor Umwelteinflüssen. Es sind Formulierungen mit UV-Inhibitoren, Antirutscheigenschaften und in verschiedenen Farben erhältlich, um den jeweiligen Anforderungen vor Ort gerecht zu werden.

4.2 Herstellungsprozess

Die Herstellung einer GFK-Leiterbrücke erfordert mehrere hochpräzise Fertigungstechniken, um Qualität und Leistungsfähigkeit zu gewährleisten:

-

Pultrusion:

Endlosfasern werden durch Harzbäder gezogen und anschließend beim Durchlauf durch eine Düse erhitzt, um Profile mit konstantem Querschnitt zu erzeugen. Dieses Verfahren eignet sich ideal für die Herstellung von Brückenbauteilen wie Handläufen, Trägern und Stützprofilen. -

Harzinjektionsverfahren (RTM):

Bei diesem geschlossenen Formverfahren wird ein Faserrohling in eine Form eingelegt und anschließend Harz unter Druck eingespritzt. Das Verfahren ermöglicht hohe Faservolumenanteile, was zu verbesserten mechanischen Eigenschaften und einer überlegenen Oberflächenbeschaffenheit führt. -

Vakuumunterstütztes Harzinjektionsverfahren (VARTM):

VARTM ist eine flexiblere und kostengünstigere Variante des RTM-Verfahrens und nutzt Vakuumdruck, um den Harzfluss und die Harzinfusion zu unterstützen. Dieses Verfahren eignet sich hervorragend für die Herstellung großer, komplexer Bauteile wie beispielsweise integrierter Leiterbrückenbeläge. -

Handlaminierung:

Bei kundenspezifischen oder Kleinserienfertigungen ermöglichen Handlaminierverfahren den Technikern, Fasern manuell in Formen einzulegen und anschließend Harz aufzutragen. Obwohl arbeitsintensiv, ermöglicht dieses Verfahren einzigartige oder aufwendige Designs mit ästhetischen Details. -

Qualitätssicherung:

Jede Komponente durchläuft strenge Qualitätsprüfungen. Zerstörungsfreie Prüfverfahren wie Ultraschallprüfung werden eingesetzt, um innere Fehler zu erkennen. Zug-, Biege- und Schlagprüfungen werden gemäß ASTM- oder ISO-Normen durchgeführt, um zu bestätigen, dass die Materialeigenschaften den Konstruktionsvorgaben entsprechen.

5. Technisches Datenblatt (TDS)

Im Folgenden werden die wichtigsten technischen Daten und mechanischen Eigenschaften beschrieben, die die Leistungsfähigkeit der GFK-Leiterbrücke bestimmen. Diese Werte sind typisch; die endgültigen Projektspezifikationen können je nach Belastungsbedingungen, Spannweite und Umgebungsbedingungen angepasst werden.

5.1 Mechanische Eigenschaften

| Eigentum | Typischer Bereich | Prüfverfahren/Hinweise |

|---|---|---|

| Zugfestigkeit | 300 – 800 MPa | ASTM D638; abhängig vom Faservolumen und Harzsystem |

| Zugmodul | 20 – 50 GPa | ASTM D638; beeinflusst durch Faserausrichtung und Qualität |

| Biegefestigkeit | 400 – 1200 MPa | ASTM D790; Auslegung abhängig von der Bauteildicke |

| Biegemodul | 25 – 50 GPa | ASTM D790; unerlässlich für die Vorhersage des Biegeverhaltens |

| Druckfestigkeit | 200 – 500 MPa | ASTM D695; gemessen unter mehrachsigen Bedingungen |

| Scherfestigkeit | 70 – 150 MPa | ASTM D5379; gewährleistet die innere Integrität unter Last |

| Zwischenschichtscherung | 40 – 80 MPa | ASTM D2344; kritisch für Verbundschichten in Sandwichpaneelen |

| Schlagfestigkeit | 60 – 150 kJ/m² | ISO 179; Widerstandsfähigkeit gegen plötzliche Lastaufbringung |

| Härte (Barcol) | 40 – 60 | ASTM D2583; Indikator für die Verschleißfestigkeit der Oberfläche |

5.2 Thermische und Umwelteigenschaften

| Eigentum | Typischer Wert/Bereich | Prüfverfahren/Hinweise |

|---|---|---|

| Glasübergangstemperatur (Tg) | 80 – 130 °C | Differenzialscanningkalorimetrie (DSC) |

| Wärmeausdehnungskoeffizient | 8 – 12 x10⁻⁶ /°C | ASTM E831; gewährleistet minimale Verformung bei Temperaturänderungen |

| Betriebstemperaturbereich | -40 °C bis +100 °C (variiert je nach Harzwahl) | Eignung für raue Umgebungen |

| UV-Beständigkeit | Ausgezeichnet (mit schützendem Gelcoat) | ASTM G154; Langzeitexpositionstests |

| Feuchtigkeitsaufnahme | Weniger als 0,2% | ASTM D570; wichtig für die Dimensionsstabilität |

5.3 Brandverhalten (Optionale Systeme)

| Eigentum | Typische Leistung | Prüfstandard |

|---|---|---|

| Flammenausbreitungsindex | Weniger als 25 (Klasse I Bewertung) | ASTM E84; abhängig von der Harzformulierung |

| Rauchdichte | Unter 450 | ASTM E662; niedrigere Werte erhöhen die Sicherheit |

| Zündtemperatur | Über 350 °C | ASTM D1929; sicher gegen versehentliche Brände |

6. Statische Entwurfsüberlegungen

Die Konstruktion einer Leiterbrücke aus GFRP erfordert einen ganzheitlichen Ansatz, der Materialverhalten, Lastverteilung und Umgebungsbedingungen berücksichtigt. Zu den wichtigsten Bereichen gehören:

6.1 Lastanalyse und -verteilung

Der Entwurfsprozess beinhaltet eine umfassende Analyse statischer und dynamischer Lasten. Dazu gehören:

-

Totlasten: Gewicht der Brückenbauteile selbst, einschließlich Fahrbahn, Sprossen und Tragkonstruktionen.

-

Nutzlasten: Belegungslasten durch Fußgänger- oder leichten Fahrzeugverkehr, wie sie in nationalen Normen (z. B. AASHTO, Eurocode) definiert sind.

-

Umweltbelastungen: Winddruck, seismische Kräfte, Schneefall und thermische Spannungen werden bei der Konstruktion mittels Finite-Elemente-Analyse (FEA) berücksichtigt.

Ingenieure führen detaillierte Simulationen und Belastungstests durch, um sicherzustellen, dass die Brücke auch unter maximaler Belastung einen ausreichenden Sicherheitsfaktor aufweist. Mithilfe fortschrittlicher Computermodellierung wird jedes Bauteil hinsichtlich eines optimalen Verhältnisses von Gewicht zu maximaler Festigkeit optimiert.

6.2 Ermüdungs- und Kriechfestigkeit

GFK-Werkstoffe sind zwar leicht, werden aber auf ihre Langzeitbeständigkeit unter zyklischer Belastung geprüft. Die Dauerfestigkeit ist ein entscheidender Parameter, insbesondere für Brücken mit häufigem Fußgängerverkehr. Konstruktionsnormen gewährleisten eine hohe Dauerfestigkeit der GFK-Leiterbrücke und minimieren so die Auswirkungen von Mikrorissen und Materialermüdung über Jahrzehnte. Zusätzlich wird das Langzeit-Kriechverhalten untersucht, um sicherzustellen, dass die Brücke ihre strukturelle Ausrichtung auch unter konstanter Belastung beibehält.

6.3 Modularität und Anpassungsfähigkeit

Einer der herausragenden Vorteile von GFK-Leiterbrücken ist ihr modularer Aufbau. Die Bauteile werden in einheitlichen, wiederholbaren Modulen gefertigt, die sich in verschiedenen Konfigurationen an spezifische Spannweiten und Geländegeometrien anpassen lassen. Diese Modularität reduziert den Fertigungsaufwand vor Ort und ermöglicht individuelle Erweiterungen oder Reparaturen, ohne dass die gesamte Brückenkonstruktion ersetzt werden muss.

7. Installation, Montage und Qualitätssicherung

7.1 Vorfertigung und Lieferung

Die Herstellung der GFK-Leiterbrücke erfolgt außerhalb der Baustelle in einer kontrollierten Fabrikumgebung. Dieses kontrollierte Verfahren gewährleistet einheitliche Materialeigenschaften und minimiert Fertigungstoleranzen. Zu den wichtigsten Schritten gehören:

-

Komponentenfertigung: Jedes Modul – einschließlich Stützbalken, Leitersprossen und Deckplatten – wird unter Anwendung hochpräziser Verfahren wie RTM oder VARTM hergestellt.

-

Qualitätskontrolle: Jedes Bauteil wird einer zerstörungsfreien Prüfung unterzogen. Maßkontrollen, Überprüfungen der Faserausrichtung und die Validierung der Harzaushärtung gewährleisten, dass die Komponenten vor dem Versand den Konstruktionsvorgaben entsprechen.

-

Verpackung: Die Bauteile werden zum Schutz vor Transportschäden sicher mit Schutzfolien und stoßdämpfenden Materialien verpackt. Jeder Lieferung liegt eine detaillierte Montageanleitung bei.

7.2 Montage vor Ort

Die modulare Bauweise der GFRP-Leiterbrücke vereinfacht die Montage vor Ort:

-

Baustellenvorbereitung: Fundamente oder Widerlager werden gemäß den Richtlinien der Tragwerksplanung vorbereitet. Standortuntersuchungen und Bodenanalysen fließen in die Fundamentplanung ein, um die Stabilität zu gewährleisten.

-

Modulinstallation: Mithilfe von leichten Kränen und Ausrichtungsgeräten werden die vorgefertigten Module an den Installationsort geliefert und dort positioniert.

-

Befestigungsmethoden: Die Module werden mit hochfesten, korrosionsbeständigen Verbindungselementen verbunden. In vielen Ausführungen ergänzt eine Klebeverbindung die mechanischen Verbindungen, um einen durchgehenden Lastpfad zu schaffen.

-

Abschließende Anpassungen und Inspektionen: Nach der Montage wird die gesamte Konstruktion Feldinspektionen, Belastungstests und einer Ausrichtungsprüfung unterzogen. In dieser Phase wird sichergestellt, dass die Brücke alle Sicherheits- und Leistungskriterien erfüllt, bevor sie für den Verkehr freigegeben wird.

7.3 Qualitätssicherungsprogramme

Die Qualitätssicherung wird in jeder Phase von der Produktion bis zur Installation gewährleistet:

-

Werkszertifizierungen: Produktionsstätten für GFK-Komponenten sind häufig nach ISO 9001 zertifiziert, was die Einhaltung strenger Qualitätsmanagementpraktiken gewährleistet.

-

Tests durch Dritte: Unabhängige Prüfstellen führen Materialprüfungen, Tragfähigkeitsanalysen und Dauerhaftigkeitsprüfungen durch.

-

Rückverfolgbarkeit: Jede Komponente ist mit Identifikationsnummern versehen, die die Nachverfolgung der Chargenqualität und der Leistungshistorie ermöglichen.

8. Umweltleistung und Nachhaltigkeit

8.1 Nachhaltige Fertigung

Im Vergleich zu herkömmlichen Brückenbaustoffen wie Stahl oder Stahlbeton bietet GFK deutliche ökologische Vorteile:

-

Reduzierter Energieverbrauch: Die in der GFRP-Herstellung eingesetzten Pultrusions- und RTM-Verfahren benötigen in der Regel weniger Energie als die Herstellung von Stahl oder Beton, was zu einer geringeren CO2-Bilanz führt.

-

Verlängerte Lebensdauer: Dank minimalem Wartungsaufwand und langer Haltbarkeit reduzieren GFK-Leiterbrücken den Ressourcenverbrauch über ihren gesamten Lebenszyklus.

-

Recyclingfähigkeit: Die Bemühungen um das Recycling von Duroplast- und thermoplastischen Verbundwerkstoffen entwickeln sich weiter, sodass ausgediente Bauteile nicht mehr auf Deponien, sondern durch Downcycleing oder Wiederverwendung entsorgt werden können.

8.2 Umweltauswirkungen während der Installation

Die leichte und vorgefertigte Bauweise der Brücke minimiert die Beeinträchtigung vor Ort:

-

Reduzierte Emissionen: Eine schnelle Montage bedeutet geringeren Kraftstoffverbrauch vor Ort, reduzierten Lärmpegel und weniger Umweltbelastung.

-

Minimaler Abfall: Die Bauteile werden mit präzisen Abmessungen gefertigt, wodurch Materialverschwendung reduziert wird. Nicht verwendete oder nicht spezifikationsgerechte Bauteile werden gemäß den branchenüblichen Best Practices recycelt.

8.3 Überlegungen zum Lebensende

GFRP-Leiterbrücken wurden unter dem Gesichtspunkt der Nachhaltigkeit konzipiert:

-

Langlebigkeit: Dank ihrer nachgewiesenen Langlebigkeit unter verschiedensten Umweltbedingungen bieten diese Brücken jahrzehntelange Nutzungsdauer ohne nennenswerte Eingriffe.

-

Wiederverwendbarkeit: Modulare Bauteile können oft demontiert und für die Wiederverwendung in neuen Projekten aufgearbeitet werden, wodurch ihre Nutzungsdauer verlängert und Abfall reduziert wird.

9. Zertifizierungen, Konformität und Prüfungen

Die GFRP-Leiterbrücke wurde gemäß strengen technischen Normen und behördlichen Anforderungen entwickelt, um Sicherheit und Zuverlässigkeit zu gewährleisten:

-

ASTM-Normen: Es werden routinemäßig wichtige Prüfverfahren wie ASTM D638 (Zugfestigkeit), ASTM D790 (Biegefestigkeit), ASTM D695 (Druckfestigkeit) und ASTM D2344 (Zwischenschichtscherfestigkeit) angewendet.

-

ACI 440-Richtlinien: Die Konstruktion und der Aufbau der Verbundstruktur erfolgen gemäß den für faserverstärkte Polymere in Betonanwendungen festgelegten Richtlinien.

-

ISO-Normen: Die Fertigungs- und Qualitätskontrollprozesse sind auf die Normen ISO 9001 und ISO 14001 abgestimmt, die Qualitätsmanagementsysteme bzw. Umweltmanagementsysteme abdecken.

-

CE- und lokale Zertifizierung: Soweit anwendbar, erfüllt die Brücke die Anforderungen für die CE-Kennzeichnung und andere lokale behördliche Genehmigungen, wodurch sichergestellt wird, dass die Konstruktion auf mehreren internationalen Märkten akzeptiert wird.

-

Brand- und Aufprallprüfung: Optionale Brandschutzbehandlungen und Verbesserungen der Stoßfestigkeit sind nach ASTM E84 für die Flammenausbreitung und nach ASTM D1929 für die Zündtemperatur zertifiziert. Feldtests bestätigen, dass die Brücke auch bei versehentlichen Stößen ihre Stabilität behält.

10. Wartung, Inspektion und Lebenszyklusmanagement

Trotz seiner hohen Langlebigkeit wird ein regelmäßiges Inspektionsprogramm empfohlen, um die dauerhafte Sicherheit und Leistungsfähigkeit zu gewährleisten:

10.1 Regelmäßige Wartung

-

Sichtprüfungen: Führen Sie regelmäßige Inspektionen (alle 1–2 Jahre) durch, um etwaige Oberflächenfehler, physische Beschädigungen oder ungewöhnlichen Verschleiß festzustellen.

-

Reinigung und Oberflächenbehandlung: Mit der Zeit können sich Schmutz und Staub auf der Oberfläche ansammeln. Eine einfache Reinigung mit milden Lösungsmitteln und Wasser ist in der Regel ausreichend. Rutschhemmende Oberflächenbehandlungen sollten je nach Nutzung alle 10 bis 15 Jahre erneuert werden.

10.2 Geplante Inspektionen

-

Lasttests: Bevor die Brücke nach größeren Ereignissen (wie Erdbeben oder schweren Überschwemmungen) wieder für den vollen Verkehr freigegeben wird, werden Belastungstests durchgeführt, um die Integrität zu überprüfen.

-

Überprüfung der Befestigungselemente: Regelmäßige Kontrollen der mechanischen Verbindungselemente und Klebestellen gewährleisten, dass alle Verbindungen sicher bleiben.

-

Dokumentation: Detaillierte Wartungsprotokolle und Leistungsaufzeichnungen helfen dabei, vorherzusagen, wann Komponenten gewartet oder ausgetauscht werden müssen, und tragen so zu einem proaktiven Lebenszyklusmanagement bei.

10.3 Langfristige Vorteile über den gesamten Lebenszyklus

-

Reduzierte Ausfallzeiten: Mit minimalem routinemäßigem Wartungsaufwand bleibt die Brücke mit wenigen Unterbrechungen betriebsbereit und gewährleistet so einen kontinuierlichen Betrieb in kritischen Anwendungen.

-

Kosteneffizienter Betrieb: Die geringeren Wartungskosten über die gesamte Lebensdauer in Kombination mit der verlängerten Lebensdauer machen die GFRP-Leiterbrücke zu einer attraktiven Option für budgetbewusste Langzeitprojekte.

11. Individualisierungs- und Gestaltungsoptionen

Die Vielseitigkeit von GFK als Verbundwerkstoff ermöglicht umfangreiche Anpassungen, um spezifischen Projektanforderungen gerecht zu werden:

11.1 Maßgeschneiderte Strukturoptionen

-

Modulare Konfigurationen: Die Brückenkonstruktion lässt sich an unterschiedliche Spannweiten, Breiten und Lastanforderungen anpassen. Die Module können für reine Fußgängerbereiche optimiert oder für leichte Fahrzeuglasten ausgelegt werden.

-

Hybridstrukturen: In bestimmten Fällen können GFK-Komponenten mit traditionellen Materialien wie Stahl oder Betonstützen kombiniert werden, um die Gesamttragfähigkeit zu erhöhen.

11.2 Oberflächenbearbeitung und visuelle Anpassung

-

Gelcoat-Oberflächen: Für die Gestaltung nach architektonischen oder markenspezifischen Vorgaben steht eine breite Palette an Farben und Texturen zur Verfügung. Zur Erhöhung der Benutzersicherheit können dem Gelcoat rutschhemmende Zusätze beigemischt werden.

-

Beleuchtung und Markierungen: Um die Sichtbarkeit bei Nacht oder schlechten Lichtverhältnissen zu verbessern, können eingebettete LED-Beleuchtungen oder reflektierende Oberflächenbehandlungen entlang der Leitersprossen oder an den Seitenprofilen angebracht werden.

-

Dekorative Details: Bei Anwendungen, bei denen das Erscheinungsbild von größter Bedeutung ist (wie etwa bei urbanen Installationen oder kulturellen Wahrzeichen), kann die Verbundoberfläche mit dekorativen Mustern oder sogar integrierten künstlerischen Designs individuell gestaltet werden.

12. Garantie-, Support- und Bestellinformationen

12.1 Garantie und Kundendienst

Hersteller bieten üblicherweise eine Standardgarantie von 25 Jahren für die strukturelle Integrität bei normalem Gebrauch. Zusätzliche Garantieprogramme oder Servicepakete können je nach Projektumfang, Betriebsumgebung oder individuellen Kundenanforderungen vereinbart werden. Umfassender technischer Support wird bereitgestellt, einschließlich:

-

Beratungen vor der Installation

-

Ausführliche Installationshandbücher und Schulungen

-

Fehlerbehebung vor Ort und per Fernzugriff

-

Regelmäßige Inspektionen und Leistungsbeurteilungen nach der Installation

12.2 Bestellung und Projektspezifikationen

Um eine reibungslose Integration in Ihr Infrastrukturprojekt zu gewährleisten, werden in der Regel folgende Angaben benötigt, wenn Sie ein Angebot oder eine technische Beratung anfordern:

-

Projektstandort: Regionale oder standortspezifische Umweltbedingungen (z. B. Küste, Wüste, Industriegebiet).

-

Brückenspannweite und -breite: Für den Installationsbereich sind präzise Abmessungen erforderlich.

-

Erwartete Last: Informationen darüber, ob die Brücke für Fußgängerverkehr, Wartungsarbeiten oder leichten Fahrzeugverkehr genutzt wird.

-

Ästhetische Präferenzen: Gewünschte Farbschemata, Oberflächen und alle individuellen Dekorationswünsche.

-

Installationszeitplan: Projektfristen und Einschränkungen bei der Installation vor Ort.

-

Einhaltung gesetzlicher Bestimmungen: Örtliche Bauvorschriften und Zertifizierungsanforderungen, die erfüllt werden müssen.

12.3 Bestellvorgang

Ein typischer Bestellvorgang umfasst Folgendes:

-

Erstberatung: Detaillierte Gespräche mit Ingenieurspezialisten zur Beurteilung der Gegebenheiten vor Ort und der Anforderungen des Kunden.

-

Technisches Angebot und Anpassung: Entwicklung maßgeschneiderter Designvorschläge, einschließlich Finite-Elemente-Analyseergebnissen und Materialzertifizierungen.

-

Vertragsverhandlung: Abschluss von Serviceverträgen, Lieferplänen und Garantiebedingungen.

-

Fertigung und Lieferung: Produktion in zertifizierten Anlagen mit konsequenten Qualitätskontrollen und kontrollierter Logistik.

-

Installation und Inbetriebnahme: Montage vor Ort unter technischer Aufsicht, gefolgt von Leistungsprüfungen.

-

Support nach der Installation: Kontinuierliche technische Unterstützung und planmäßige Wartungsprogramme gewährleisten langfristige operative Exzellenz.

13. Fallstudien und praktische Umsetzungen

13.1 Fußgängerbrücke an einem abgelegenen Standort

In einer abgelegenen Bergregion wurde eine Leiterbrücke aus glasfaserverstärktem Kunststoff (GFK) errichtet, um mehrere Forschungsstationen miteinander zu verbinden. Dank ihrer leichten Bauweise konnte sie schnell per Hubschrauber transportiert werden, und die modulare Montage vor Ort minimierte die Beeinträchtigung des empfindlichen Ökosystems. Die Brücke hielt erheblichen Temperaturschwankungen und starker Beanspruchung bei Schnee und Eis stand und bestätigte damit die Widerstandsfähigkeit des GFK-Materials unter extremen klimatischen Bedingungen.

13.2 Zugangsbrücke für die industrielle Instandhaltung

Eine Anlage zur chemischen Verarbeitung installierte eine maßgefertigte Leiterbrücke aus glasfaserverstärktem Kunststoff (GFK), um einen sicheren Zugang zwischen zwei kritischen Anlagenteilen zu gewährleisten. Die Beständigkeit der Brücke gegenüber chemischer Korrosion und ihre nichtleitenden Eigenschaften machten sie ideal für die Umgebungsbedingungen. Nach der Installation wurde die Brücke strengen Belastungs- und Stoßtests unterzogen, die bestätigten, dass sie die hohen Industriestandards erfüllt und gleichzeitig durch reduzierten Wartungsaufwand Kosteneinsparungen ermöglicht.

13.3 Temporäre Notbrückeninstallation

Als Reaktion auf Naturkatastrophen wurde eine modulare Leiterbrücke aus glasfaserverstärktem Kunststoff (GFK) schnell eingesetzt, um die Verbindung über eine blockierte Straße wiederherzustellen. Dank ihrer vorgefertigten Bauweise konnte sie innerhalb weniger Stunden installiert werden, wodurch die Reaktionszeit im Notfall deutlich verkürzt und ein sicherer Durchgang für Rettungskräfte und Hilfspersonal geschaffen wurde. Nach erfolgreichen Leistungstests wurde die Brücke später für den dauerhaften Einsatz umgerüstet.

14. Zusammenfassung und Schlussfolgerung

Der Leiterbrücke aus glasfaserverstärktem Kunststoff (GFK) bietet eine moderne, nachhaltige Lösung, die hervorragende mechanische Eigenschaften mit vielseitigen Gestaltungsmöglichkeiten vereint. Dank seiner leichten, korrosionsbeständigen und robusten Konstruktion eignet es sich ideal für ein breites Anwendungsspektrum – von Fußgängerüberwegen in abgelegenen Gebieten und Industriezufahrtsbrücken bis hin zu temporären Installationen in Katastrophengebieten.

Zu den wichtigsten Vorteilen gehören:

-

Hohes Verhältnis von Festigkeit zu Gewicht ermöglicht eine schnelle Installation

-

Geringer Wartungsaufwand und lange Lebensdauer die Lebenszykluskosten senken

-

Fortschrittliche Fertigungsprozesse Gewährleistung hervorragender Qualität und Präzision

-

Anpassungsoptionen die sowohl funktionale als auch ästhetische Aspekte auf die Projektanforderungen zuschneiden

Durch die Einhaltung internationaler Standards und ihre nachgewiesene Leistungsfähigkeit in der Praxis ist die GFK-Leiterbrücke eine zuverlässige Infrastrukturlösung, die Sicherheit, Effizienz und Umweltvorteile bietet. Detaillierte technische Daten und Zertifizierungsinformationen geben den Beteiligten die Gewissheit ihrer Leistungsfähigkeit unter verschiedensten Bedingungen und machen sie zu einer attraktiven Option für moderne Bauprojekte.

Potenzielle Anwender, Ingenieure und Einkäufer werden gebeten, das beigefügte Technische Datenblatt (TDS) mit genauen Spezifikationen, Beispieltestergebnissen und einer vollständigen Beschreibung der Fertigungsqualitätskontrollen einzusehen. Durch die Integration modernster Verbundwerkstofftechnologie mit durchdachten Konstruktionsprinzipien ist die GFRP-Leiterbrücke wegweisend für die Infrastruktur der nächsten Generation und unterstützt sichere und nachhaltige Verbindungen in unterschiedlichsten Umgebungen.

Glasfaserverstärkte Kunststoffleiterbrücke

Serie :

Produkte >Anwendung

Eine GFK-Brücke ist ein Tragwerk, das hauptsächlich aus glasfaserverstärktem Kunststoff (GFK) besteht, einem Verbundwerkstoff aus Glasfasern und einer Polymerharzmatrix. Sie zeichnet sich durch hohe Festigkeit, geringes Gewicht und außergewöhnliche Korrosionsbeständigkeit aus, insbesondere in Umgebungen, in denen Stahl oder Beton korrodieren würden.

Markenname :

TF-Verbundwerkstoff

Produktname :

Glasfaserverstärkte Kunststoffleiterbrücke

FAQ

Q :

Welche Vorteile bieten GFK-Brücken im Vergleich zu traditionellen Baustoffen wie Stahl oder Beton?

A :

Korrosionsbeständigkeit – Kein Rost, auch in maritimen oder chemischen Umgebungen. Geringes Gewicht – 50–80% leichter als Stahl, was Transport und Installation vereinfacht. Lange Lebensdauer – Über 50 Jahre bei minimalem Wartungsaufwand. Hohes Festigkeits-Gewichts-Verhältnis. Nichtleitend und nichtmagnetisch – Ideal für elektrische Infrastrukturen. Wartungsarm – Kein Streichen oder Nachbeschichten erforderlich.

Q :

Welche Arten von GFK-Brücken gibt es?

A :

Fußgängerbrücken, Zufahrtsbrücken für Fahrzeuge (leichte Fahrzeuge), Versorgungsbrücken (Rohre, Kabel), Temporäre/Mobile Brücken, Modulare Paneelbrücken

Q :

Sind GFK-Brücken stark genug, um schwere Lasten zu tragen?

A :

Ja, GFK-Brücken werden gemäß internationalen Normen (z. B. ACI, ASTM, Eurocomp) konstruiert, um die Anforderungen an die Tragfähigkeit zu erfüllen oder zu übertreffen. Für den Fahrzeugverkehr werden kundenspezifische GFK-Bauteile entwickelt, die den Anforderungen an die Nutzlasten, wie z. B. AASHTO H-20 oder HS-25, entsprechen.

Q :

Wie werden GFK-Brücken installiert?

A :

Vorgefertigt außerhalb der Baustelle für schnelle Montage. Lieferung in Modulen oder als komplette Bauteile. Montage mit Kränen oder leichten Maschinen. Kein Schweißen – Verbindungen typischerweise verschraubt oder geklebt.

Q :

Wie verhalten sich GFK-Brücken in rauen Umgebungen (z. B. Küsten-, Chemie-, Wüstenumgebungen)?

A :

GFK ist korrosionsbeständig, UV-stabil und chemikalienresistent und eignet sich daher ideal für: Salzwasser, saure oder alkalische Abwässer, tropische Gebiete mit hoher Luftfeuchtigkeit, extreme Kälte oder Hitze

Q :

Sind GFK-Brücken feuerbeständig?

A :

GFK bietet nur begrenzten Feuerwiderstand, jedoch können feuerhemmende Harze und intumeszierende Beschichtungen aufgebracht werden, um die Sicherheitsvorschriften zu erfüllen. Die Feuerbeständigkeit hängt vom jeweiligen Projekt und den regionalen Bestimmungen ab.

Q :

Welche Wartungsarbeiten sind an einer GFK-Brücke erforderlich?

A :

Sichtprüfungen alle 1–2 Jahre. Erneuerung der Antirutschbeschichtung alle 10+ Jahre, falls erforderlich. Keine Korrosionsbehandlung, Lackierung oder Versiegelung notwendig. Minimaler Verschleiß durch inerte Materialien.

Q :

Sind GFK-Brücken von den Aufsichtsbehörden zugelassen?

A :

Ja. Viele Systeme sind so konzipiert, dass sie folgende Anforderungen erfüllen: ASTM-Normen (D3039, D790, D7290), ACI-440-Richtlinien, ISO 9001:2015-zertifizierte Fertigung, Genehmigungen nationaler Transport- oder Infrastrukturbehörden.

Q :

Lässt sich das Aussehen von GFK-Brücken individuell gestalten?

A :

Individuelle Farben durch Gelcoats oder eingebettete Pigmente, strukturierte Oberflächen (Holzmaserung, rutschfest), architektonische Formen und Kurven

Andere verwandte Produkte