Brücken aus glasfaserverstärktem Kunststoff (GFK) sind hochentwickelte Verbundkonstruktionen, die für Fußgänger-, Fahrzeug- und Versorgungswege konzipiert sind. Sie werden aus hochfesten Glasfasern hergestellt, die in eine Polymerharzmatrix eingebettet sind und sich durch hervorragende mechanische Eigenschaften, Korrosionsbeständigkeit und Langlebigkeit auszeichnen. GFK-Brücken stellen eine moderne Alternative zu traditionellen Materialien wie Stahl, Beton und Holz dar und werden aufgrund ihres geringen Gewichts und ihrer Wartungsfreiheit häufig in Industriegebieten, Küstenregionen, im maritimen Bereich und in abgelegenen Gebieten eingesetzt.

Einführung zur Produktleistung

GFK-Brücken können modular oder monolithisch ausgeführt sein und je nach Konstruktionsparametern Spannweiten von bis zu 30 Metern oder mehr überbrücken. Dank ihrer Modularität lassen sie sich vor Ort schnell und mit minimalem Ausrüstungsaufwand montieren und eignen sich daher ideal für Projekte mit anspruchsvoller Logistik oder bei denen Umweltauswirkungen minimiert werden müssen.

2. Hauptmerkmale

-

Korrosionsbeständigkeit: Unempfindlich gegenüber Korrosion durch Salzwasser, Chemikalien und UV-Strahlung, wodurch GFK ideal für maritime und industrielle Umgebungen geeignet ist.

-

LeichtBis zu 801 TP3T leichter als Stahl, was den Transport und die Installation erleichtert.

-

Hohes Verhältnis von Festigkeit zu Gewicht: Vergleichbar mit oder sogar überlegen gegenüber Baustahl, wenn optimiert.

-

HaltbarkeitBeständig gegen Ermüdung, Feuchtigkeit und biologischen Abbau, mit einer Lebensdauer von über 50 Jahren.

-

Geringer Wartungsaufwand: Benötigt im Vergleich zu Stahl oder Holz kaum bis gar keine regelmäßige Wartung.

-

Nicht leitendIdeal für den Einsatz in Bereichen in der Nähe von elektrischen Anlagen oder Umspannwerken.

-

Feuerhemmende OptionenKann so konstruiert werden, dass es die Flammenausbreitungsklasse 1 gemäß ASTM E84 erfüllt.

-

Modulare BauweiseErmöglicht schnelle Montage und Demontage.

3. Bewerbungen

-

Fußgängerwege

-

Fahrradbrücken

-

Brücken zur Unterstützung von Versorgungsleitungen

-

Rohrbrücken

-

Stege in Feuchtgebieten oder Schutzzonen

-

Zugang zu Industrieanlagen

-

Brückensanierung oder -überzüge

4. Typische Konfigurationen

a. Balken- und Plattensystem

-

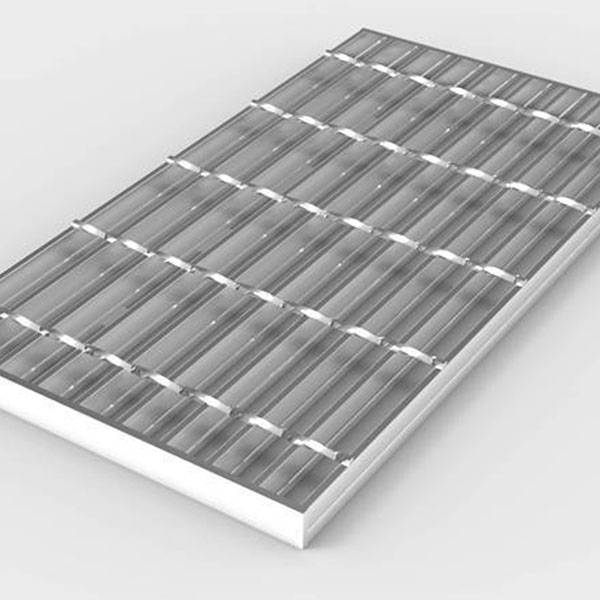

Hauptkomponenten: GFRP-I-Träger oder Kastenträger, GFK-Deckplatten

-

SpannweiteBis zu 20 Meter (Einzelfeld) oder länger mit Mehrfeldsystemen

-

UnterstützungsartenPfeiler, Widerlager oder bestehende Unterbauten

b. Fachwerkbrückensystem

-

Leichte dreieckige Fachwerkmodule

-

Geeignet für große Spannweiten (15–40 Meter)

-

Wird häufig für Fußgänger- und Pipelinebrücken verwendet

c. Bogen- oder Schrägseilsystem (kundenspezifisch)

-

Verfügbar für hochwertige Architekturprojekte

-

Vereint ästhetisches Design mit hoher Tragfähigkeit

5. Werkstoffe und Herstellungsprozess

Verwendete Materialien:

| Komponente | Material | Beschreibung |

|---|---|---|

| Faserverstärkung | E-Glas, ECR-Glas | Hohe Zugfestigkeit, korrosionsbeständig |

| Harzmatrix | Isophthalpolyester, Vinylester, Epoxidharz | Chemische Beständigkeit, thermische Stabilität |

| Kernmaterial (optional) | PVC-Schaum, Balsaholz, Wabenstruktur | Wird in Sandwichpaneelen zur Erhöhung der Steifigkeit verwendet |

| Gelcoat (Oberflächenschicht) | Formulierungen auf Polyesterbasis oder UV-beständige Formulierungen | Bietet Farbbeständigkeit, UV-Schutz und Verschleißschutz |

Fertigungstechniken:

-

Pultrusion (für Träger, Handläufe, Profile)

-

Harztransferformung (RTM)

-

Vakuuminfusion (VARTM)

-

Handlaminierung (für individuelle Formen oder Verstärkungen)

6. Technische Daten (TDS)

Mechanische Eigenschaften

| Eigentum | Typischer Wert | Testmethode |

|---|---|---|

| Zugfestigkeit | 300–800 MPa | ASTM D638 |

| Zugmodul | 20–40 GPa | ASTM D638 |

| Biegefestigkeit | 400–900 MPa | ASTM D790 |

| Biegemodul | 25–50 GPa | ASTM D790 |

| Druckfestigkeit | 200–400 MPa | ASTM D695 |

| Scherfestigkeit | 70–150 MPa | ASTM D5379 |

| Zwischenschichtscherung | 40–80 MPa | ASTM D2344 |

| Schlagfestigkeit (Charpy) | 60–150 kJ/m² | ISO 179 |

| Barcolhärte | 40–60 | ASTM D2583 |

Thermische und Umwelteigenschaften

| Eigentum | Typischer Wert | Testmethode |

|---|---|---|

| Glasübergangstemperatur (Tg) | 80–130 °C | DSC, ASTM E1640 |

| Wärmeausdehnungskoeffizient | 8–12 x10⁻⁶ /°C | ASTM E831 |

| Betriebstemperatur | -40 °C bis +100 °C (Standardharze) | – |

| UV-Beständigkeit | Ausgezeichnet (mit Schutzbeschichtung) | ASTM G154 |

| Feuchtigkeitsaufnahme | <0,2% | ASTM D570 |

Brandverhalten (optionale Brandschutzsysteme)

| Eigentum | Typischer Wert | Testmethode |

|---|---|---|

| Flammenausbreitungsindex | <25 (Klasse I) | ASTM E84 |

| Rauchdichte | <450 | ASTM E662 |

| Zündtemperatur | >350°C | ASTM D1929 |

7. Statische Entwurfsüberlegungen

Die Konstruktion von GFK-Brücken erfolgt nach einer Kombination internationaler Normen wie zum Beispiel:

-

ACI 440.1R – Leitfaden für die Planung und Ausführung von GFRP-bewehrtem Beton

-

Eurocomp-Designcode

-

ASTM D7290 – Standardverfahren zur Bewertung von Kennwerten von Werkstoffeigenschaften

-

ISO 527 – Kunststoffe – Bestimmung der Zugeigenschaften

-

FIB-Bulletin 40 – Faserverbundwerkstoff-Bewehrung in Betonkonstruktionen

Bei der Entwicklung wird typischerweise Folgendes berücksichtigt:

-

Eigenlast und Nutzlast (AASHTO oder Eurocode)

-

Windlast, Schneelast und seismische Gegebenheiten

-

Durchbiegungsgrenzen (L/300 für Nutzlast)

-

Kriech- und Ermüdungsverhalten unter Dauerbelastungen

-

Langfristige Umwelteinwirkung

Die Finite-Elemente-Methode (FEM) wird häufig verwendet, um die Leistungsfähigkeit zu simulieren und die strukturelle Integrität unter den zu erwartenden Betriebsbedingungen zu überprüfen.

8. Montage und Installation

GFK-Brücken werden im Werk vorgefertigt und in Modulen oder als komplette Spannweiten geliefert. Dank des geringen Gewichts ist die Montage schnell und erfordert keine schweren Hebezeuge.

Installationsschritte:

-

Fundamente oder Widerlager vorbereiten

-

Positionieren Sie die Hauptträger oder Fachwerkabschnitte.

-

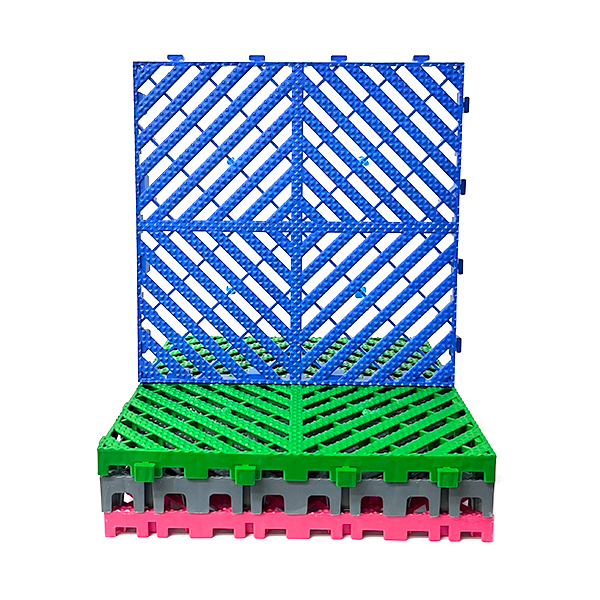

Die Terrassendielen montieren und mit korrosionsbeständigen Schrauben oder Klebstoffen befestigen.

-

Montage von Geländern und Zubehör

-

Inspektion und Prüfung durchführen

Vorteile bei der Installation:

-

Kann innerhalb von Stunden statt Tagen installiert werden.

-

Schweißarbeiten und Heißarbeiten sind auf dem Gelände nicht gestattet.

-

Minimale Beeinträchtigung der Umwelt

-

Leicht austauschbare Komponenten

9. Oberflächenbeschaffenheit und ästhetische Optionen

-

Rutschfeste Deckschichten (abrasives Körnchen oder eingebettetes Siliciumdioxid)

-

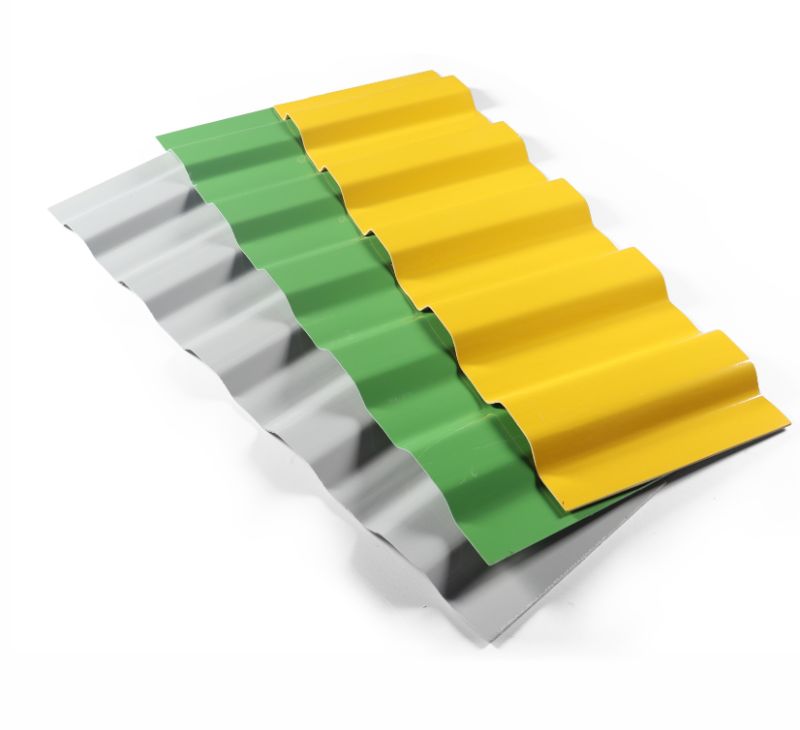

Farbanpassung durch pigmentierte Gelcoats (grau, gelb, grün, kundenspezifische RAL-Farben)

-

UV-beständige Decklacke

-

Eingebaute Beschilderungen oder Sicherheitsleinen

-

Optionale, natürliche Holzoptik für die Verwendung in Parks oder auf Wanderwegen

10. Umwelt- und Nachhaltigkeitsvorteile

-

Geringer CO2-FußabdruckGeringerer Energieaufwand bei der Herstellung als bei Beton und Stahl über den gesamten Lebenszyklus

-

RecyclingfähigkeitDuroplastisches GFK kann zu Füllstoffen recycelt werden; thermoplastisches GFK ist recycelbar.

-

Langer LebenszyklusReduzierte Austausch- und Wartungszyklen

-

Minimale Beeinträchtigung des GeländesKeine umfangreichen Ausgrabungen oder langfristige Schließung von Ökosystemen

11. Konformität und Zertifizierung

GFRP-Brückensysteme erfüllen die folgenden Zertifizierungen oder können so konstruiert werden, dass sie diese erfüllen:

-

ASTM D638, D790, D695, D2344

-

ACI 440-Designempfehlungen

-

EN 13706 (Pultrudierte Profile)

-

ISO 9001:2015 (Qualitätsmanagement)

-

CE-Kennzeichnung (für EU-Projekte)

-

Brandschutzbescheinigung (falls erforderlich)

-

Zertifizierung der Belastungsprüfung (durchgeführt im Rahmen der werkseitigen Qualitätssicherung)

12. Richtlinien für Wartung und Inspektion

Obwohl GFK-Brücken als “wartungsfrei” gelten, werden folgende regelmäßige Überprüfungen empfohlen:

-

Sichtprüfung alle 1–2 Jahre

-

Prüfung von Schrauben und Befestigungselementen auf festen Sitz

-

Reinigung von Oberflächenschmutz und Ablagerungen

-

Erneute Anwendung von Antirutschbeschichtungen nach mehr als 10 Jahren (falls erforderlich)

-

Neubeschichtung des Gelcoats (optional) aus ästhetischen Gründen nach 15–20 Jahren

13. Fallstudien und Anwendungen

Fallbeispiel 1: Fußgängerbrücke über ein Küstenfeuchtgebiet, USA

-

15 Meter lange Fachwerkbrücke

-

In einem ökologisch geschützten Gebiet installiert

-

Es werden keine schweren Maschinen benötigt.

-

In weniger als 2 Tagen fertiggestellt

Fallbeispiel 2: Versorgungsbrücke, Chemieanlage, Europa

-

30 Meter Spannweite zwischen Träger und Fahrbahnplatte

-

Beständig gegen Säuredämpfe

-

Über bestehenden Betonpfeilern installiert

Fall 3: Austausch der Fahrbahndecke aus GFRP, historische Brücke

-

Die bestehende Stahlkonstruktion wurde beibehalten

-

GFK-Deckplatten für die schnelle Nachrüstung

-

Reduzierte Eigenlast um 60%

14. Verpackung und Versand

-

Brückenmodule und -komponenten sind mit Schutzfolie umwickelt.

-

Für den Transport werden Standard-ISO-Container oder Pritschenanhänger verwendet.

-

Alle Teile sind nummeriert und werden mit ausführlichen Installationsanleitungen geliefert.

-

Die Lagerung sollte vor der Installation auf flachen, trockenen und vor UV-Strahlung geschützten Oberflächen erfolgen.

15. Bestellinformationen

Bei der Bestellung einer GFRP-Brücke geben Sie bitte Folgendes an:

-

Erforderliche Spannweite und Breite

-

Lastanforderungen (Fußgänger, leichte Fahrzeuge, Nutzfahrzeuge)

-

Standortbedingungen (maritim, industriell, ländlich usw.)

-

Fundamenttyp oder verfügbare Unterkonstruktion

-

Farb- und Oberflächenpräferenzen

-

Feuerbeständigkeit (falls erforderlich)

-

Zubehör: Geländer, Beleuchtung, Antirutschbeschichtung

16. Garantie und Support

-

Standardgarantie: 25 Jahre strukturelle Integrität

-

Optionale Garantieverlängerungsprogramme verfügbar

-

Der technische Support umfasst:

-

Vorentwurfsberatung

-

Kundenspezifische Zeichnungen

-

Installationsanleitung vor Ort

-

Lasttestberichte (auf Anfrage)

-

Glasfaserverstärkter Kunststoff (GFK) Brücke

Serie :

Produkte >Anwendung

Eine GFK-Brücke ist ein Tragwerk, das hauptsächlich aus glasfaserverstärktem Kunststoff (GFK) besteht, einem Verbundwerkstoff aus Glasfasern und einer Polymerharzmatrix. Sie zeichnet sich durch hohe Festigkeit, geringes Gewicht und außergewöhnliche Korrosionsbeständigkeit aus, insbesondere in Umgebungen, in denen Stahl oder Beton korrodieren würden.

Markenname :

TF-Verbundwerkstoff

Produktname :

Glasfaserverstärkter Kunststoff (GFK) Brücke

FAQ

Q :

Welche Vorteile bieten GFK-Brücken im Vergleich zu traditionellen Baustoffen wie Stahl oder Beton?

A :

Korrosionsbeständigkeit – Kein Rost, auch in maritimen oder chemischen Umgebungen. Geringes Gewicht – 50–80% leichter als Stahl, was Transport und Installation vereinfacht. Lange Lebensdauer – Über 50 Jahre bei minimalem Wartungsaufwand. Hohes Festigkeits-Gewichts-Verhältnis. Nichtleitend und nichtmagnetisch – Ideal für elektrische Infrastrukturen. Wartungsarm – Kein Streichen oder Nachbeschichten erforderlich.

Q :

Welche Arten von GFK-Brücken gibt es?

A :

Fußgängerbrücken, Zufahrtsbrücken für Fahrzeuge (leichte Fahrzeuge), Versorgungsbrücken (Rohre, Kabel), Temporäre/Mobile Brücken, Modulare Paneelbrücken

Q :

Sind GFK-Brücken stark genug, um schwere Lasten zu tragen?

A :

Ja, GFK-Brücken werden gemäß internationalen Normen (z. B. ACI, ASTM, Eurocomp) konstruiert, um die Anforderungen an die Tragfähigkeit zu erfüllen oder zu übertreffen. Für den Fahrzeugverkehr werden kundenspezifische GFK-Bauteile entwickelt, die den Anforderungen an die Nutzlasten, wie z. B. AASHTO H-20 oder HS-25, entsprechen.

Q :

Wie werden GFK-Brücken installiert?

A :

Vorgefertigt außerhalb der Baustelle für schnelle Montage. Lieferung in Modulen oder als komplette Bauteile. Montage mit Kränen oder leichten Maschinen. Kein Schweißen – Verbindungen typischerweise verschraubt oder geklebt.

Q :

Wie verhalten sich GFK-Brücken in rauen Umgebungen (z. B. Küsten-, Chemie-, Wüstenumgebungen)?

A :

GFK ist korrosionsbeständig, UV-stabil und chemikalienresistent und eignet sich daher ideal für: Salzwasser, saure oder alkalische Abwässer, tropische Gebiete mit hoher Luftfeuchtigkeit, extreme Kälte oder Hitze

Q :

Sind GFK-Brücken feuerbeständig?

A :

GFK bietet nur begrenzten Feuerwiderstand, jedoch können feuerhemmende Harze und intumeszierende Beschichtungen aufgebracht werden, um die Sicherheitsvorschriften zu erfüllen. Die Feuerbeständigkeit hängt vom jeweiligen Projekt und den regionalen Bestimmungen ab.

Q :

Welche Wartungsarbeiten sind an einer GFK-Brücke erforderlich?

A :

Sichtprüfungen alle 1–2 Jahre. Erneuerung der Antirutschbeschichtung alle 10+ Jahre, falls erforderlich. Keine Korrosionsbehandlung, Lackierung oder Versiegelung notwendig. Minimaler Verschleiß durch inerte Materialien.

Q :

Sind GFK-Brücken von den Aufsichtsbehörden zugelassen?

A :

Ja. Viele Systeme sind so konzipiert, dass sie folgende Anforderungen erfüllen: ASTM-Normen (D3039, D790, D7290), ACI-440-Richtlinien, ISO 9001:2015-zertifizierte Fertigung, Genehmigungen nationaler Transport- oder Infrastrukturbehörden.

Q :

Lässt sich das Aussehen von GFK-Brücken individuell gestalten?

A :

Individuelle Farben durch Gelcoats oder eingebettete Pigmente, strukturierte Oberflächen (Holzmaserung, rutschfest), architektonische Formen und Kurven

Andere verwandte Produkte