Le moulage par injection plastique est l'un des procédés de fabrication les plus utilisés pour la production en grande série de pièces en plastique. L'élément central de ce procédé est le machine à mouler par injection, L'injection est une machine qui fait fondre des granulés de plastique et les injecte dans un moule pour leur donner la forme souhaitée. Avec des applications allant de l'automobile et l'électronique grand public aux dispositifs médicaux et à l'emballage, le moulage par injection est essentiel à la fabrication moderne.

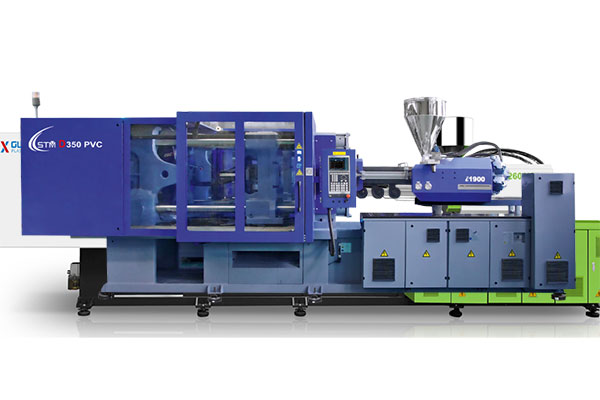

Présentation des performances du produit

L'équipement utilisé en moulage par injection plastique joue un rôle essentiel dans l'efficacité, la précision et l'extensibilité du processus de production. Cet article présente en détail les machines de moulage par injection, en abordant leurs composants, leurs types, leurs principes de fonctionnement, leurs systèmes auxiliaires et les dernières tendances technologiques.

équipement de moulage par injection plastique

2. Aperçu du processus de moulage par injection

Le moulage par injection plastique est un processus de fabrication cyclique qui comprend les principales étapes suivantes :

-

Alimentation en matériauxDes granulés ou des pastilles thermoplastiques sont introduits dans une trémie.

-

Fusion et plastificationLe plastique est chauffé et fondu dans le fût.

-

InjectionLe plastique fondu est injecté dans une cavité de moule.

-

Refroidissement et solidificationLe matériau refroidit et prend la forme du moule.

-

Ouverture et éjection du mouleLe moule s'ouvre et la pièce est éjectée.

-

Répéter le cycleLe cycle redémarre pour la partie suivante.

Ce procédé exige une grande précision et une grande efficacité, obtenues grâce à une combinaison de systèmes mécaniques, hydrauliques, électriques et thermiques intégrés à la machine de moulage par injection.

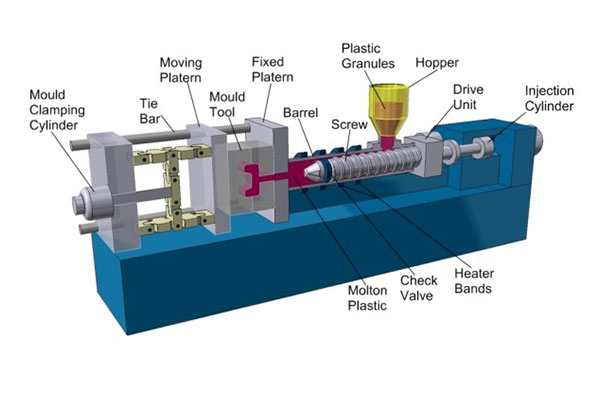

3. Composants essentiels d'un équipement de moulage par injection plastique

3.1 Unité d'injection

L'unité d'injection est chargée de faire fondre le plastique et de l'injecter dans le moule. Elle se compose de :

-

Trémie: Introduit la matière plastique brute (granulés ou pastilles) dans le fût.

-

BarilTube chauffé où le plastique est fondu.

-

Vis: Tourne et se déplace axialement pour faire fondre, mélanger et injecter le plastique.

-

Bandes chauffantesDes résistances électriques enroulées autour du fût permettent de maintenir une température précise.

-

Ajutage: Dirige le plastique fondu dans le moule.

3.2 Unité de serrage

Cette unité maintient le moule et fournit la force nécessaire pour le maintenir fermé pendant l'injection.

-

Mécanisme de serrageGénéralement hydraulique, à bascule ou électrique.

-

Plateaux mobiles et fixesTenez les deux moitiés du moule.

-

Barres de cravate: Assurez-vous de l'alignement et de la résistance à la force de serrage.

-

Système d'éjection: Éjecte la pièce moulée après refroidissement.

3.3 Système de contrôle

Les machines modernes sont équipées de systèmes de commande informatisés (IHM – Interface Homme-Machine) pour gérer :

-

Température

-

Pression

-

vitesse d'injection

-

Séquences temporelles

-

Systèmes d'alarme

-

Enregistrement et diagnostic des données

4. Types de machines de moulage par injection

Les équipements de moulage par injection peuvent être classés en fonction du type de système d'entraînement utilisé :

4.1 Machines de moulage par injection hydraulique

-

Le plus traditionnel et le plus répandu.

-

Utiliser des vérins hydrauliques pour le serrage et l'injection.

-

Offre une force de serrage et une durabilité élevées.

-

Convient aux pièces de grande taille et aux applications à haute pression.

-

Ont tendance à consommer plus d'énergie.

4.2 Machines de moulage par injection électriques

-

Utilisez des servomoteurs pour tous les mouvements.

-

Haute précision et efficacité énergétique.

-

Fonctionnement propre – idéal pour les applications médicales et alimentaires.

-

Coût initial plus élevé, mais coûts d'exploitation plus faibles.

4.3 Machines de moulage par injection hybrides

-

Combiner les systèmes hydrauliques et électriques.

-

Offrir un équilibre entre coût, rapidité et efficacité énergétique.

-

Souvent utilisé dans les applications de moyenne gamme.

5. Technologies avancées de moulage par injection

5.1 Moulage bi-injection ou multi-injection

Ce procédé consiste à injecter deux matériaux ou plus en un seul cycle. Il est utilisé pour les pièces comportant plusieurs couleurs ou matériaux.

5.2 Moulage par injection assisté par gaz

Utilise un gaz (généralement de l'azote) pour pousser le plastique dans le moule. Permet de créer des parties creuses et de réduire le poids et la quantité de matériau utilisé.

5.3 Moulage en caoutchouc de silicone liquide (LSR)

Procédé spécialisé pour composants médicaux et électroniques. Nécessite un équipement dédié à la manipulation de silicone liquide bi-composant.

5.4 Micro-moulage par injection

Utilisée pour la production de pièces ultra-petites dans les industries médicale et électronique. Nécessite un équipement de haute précision.

5.5 Co-moulage par injection

Permet le moulage de pièces multicouches avec des matériaux différents pour le noyau et l'enveloppe. Utilisé dans l'automobile et l'emballage.

6. Équipements auxiliaires en moulage par injection

Outre la machine principale de moulage par injection, la ligne de production comprend généralement :

6.1 Contrôleur de température du moule

Maintient le moule à la température souhaitée afin de garantir une qualité de pièce constante.

6.2 Refroidisseurs

Utilisé pour refroidir rapidement le moule afin de raccourcir le temps de cycle.

6.3 Séchoir à matériaux

Élimine l'humidité des granulés de plastique avant transformation afin d'éviter les défauts tels que les bulles ou les lignes de soudure fragiles.

Chargeur de trémie 6.4

Alimente automatiquement la trémie en matériaux provenant des silos de stockage.

6.5 Robots et automatisation

Utilisé pour le démontage de pièces, le contrôle qualité et l'emballage. Améliore l'efficacité et réduit les coûts de main-d'œuvre.

7. Indicateurs clés de performance des équipements de moulage par injection

Comprendre ces indicateurs est essentiel pour sélectionner et optimiser l'équipement :

-

Force de serrage (mesuré en tonnes) : Détermine la taille et le type de moule qui peut être utilisé.

-

Pression d'injection: Affecte la capacité à remplir le moule.

-

Taille du plan: Volume maximal de matériau injecté par cycle.

-

Temps de cycleDurée d'un cycle de moulage complet.

-

Consommation d'énergie: Varie considérablement selon le type de machine.

-

Précision et répétabilité: Essentiel pour une production de haute qualité.

8. Applications des machines de moulage par injection

Les machines de moulage par injection sont utilisées dans divers secteurs d'activité, notamment :

8.1 Automobile

-

Pare-chocs, tableaux de bord, boîtiers de phares

-

L'accent est mis sur la durabilité, la taille et la finition de surface.

8.2 Électronique

-

Boîtiers pour téléphones, ordinateurs portables, connecteurs

-

Priorité à la précision et à l'esthétique

8.3 Médical

-

Seringues, instruments chirurgicaux, dispositifs de diagnostic

-

Doit se conformer à des normes strictes de propreté et de sécurité

8.4 Emballage

-

Bouchons de bouteilles, contenants, fermetures

-

Les machines à grande vitesse sont préférées

8.5 Biens de consommation

-

Jouets, articles de cuisine, articles ménagers

-

exigences variées en matière de matériaux et de finitions

9. Principaux fabricants d'équipements de moulage par injection

Parmi les fabricants mondialement reconnus, on peut citer :

-

Arburg (Allemagne)

-

ENGEL (Autriche)

-

Haitian International (Chine)

-

Milacron (États-Unis)

-

Sumitomo Demag (Japon/Allemagne)

-

Nissei Plastic Industrial (Japon)

-

KraussMaffei (Allemagne)

Ces entreprises proposent une gamme de machines, des mouleuses à injection micro aux mouleuses à injection grand format, dotées de fonctionnalités innovantes.

10. Innovations récentes et tendances du secteur

10.1 Intégration de l'Industrie 4.0

-

Surveillance en temps réel, analyse des données, maintenance prédictive

-

Capteurs intelligents et intégration IoT pour le diagnostic à distance

10.2 Durabilité et efficacité énergétique

-

Machines entièrement électriques et systèmes de récupération d'énergie

-

Utilisation de bioplastiques et de matériaux recyclés

10.3 Compatibilité des matériaux avancés

-

Machines conçues pour les matériaux composites, le LSR et les plastiques haute température

10.4 Intégration de la fabrication additive

-

Combinaison de l'impression 3D et du moulage par injection pour le prototypage et les pièces hybrides

11. Considérations relatives au choix d'un équipement de moulage par injection

Choisir le bon équipement implique d'évaluer plusieurs facteurs :

-

Taille et complexité du produit

-

Exigences matérielles

-

Volume de production

-

Besoins en précision et tolérance

-

Niveau d'automatisation

-

Budget et coûts d'exploitation

-

Conformité réglementaire (notamment pour les applications médicales et alimentaires)

12. Maintenance et sécurité

Un entretien adéquat est essentiel à la longévité et à la sécurité des machines :

-

Contrôles de routineVis, résistances chauffantes, systèmes hydrauliques, capteurs

-

Lubrification et nettoyage: Prévient l'usure et la contamination des matériaux

-

Systèmes de sécuritéArrêts d'urgence, barrières de sécurité, dispositifs de verrouillage

-

Formation des opérateursRéduit les erreurs humaines et améliore la productivité

équipement de moulage par injection plastique

Série :

équipement de soutien >application

FAQ

Autres produits connexes