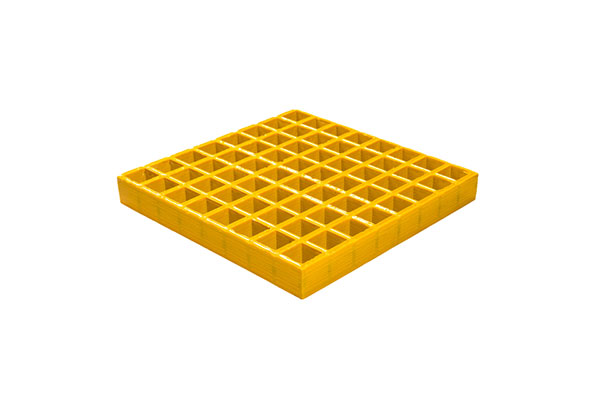

Les grilles moulées, également appelées caillebotis moulés ou caillebotis en fibre de verre moulée, sont des panneaux robustes et résistants à la corrosion, couramment utilisés dans des secteurs tels que le maritime, la chimie, le pétrole et le gaz, le traitement des eaux usées et les infrastructures. Ces grilles sont fabriquées à partir d'une combinaison de résines thermodurcissables et de renforts en fibre de verre, par un procédé appelé moulage ou moulage par compression. La fabrication de ces produits requiert un ensemble de machines et d'équipements spécialisés qui garantissent la résistance, l'uniformité et la précision du produit final.

Présentation des performances du produit

Cet article présente une introduction détaillée et technique aux machines et équipements de fabrication de grilles moulées, couvrant le processus de fabrication, les composants des machines, les flux de travail opérationnels, les systèmes d'automatisation, les dispositifs de sécurité et les innovations émergentes du secteur.

Machines et équipements pour grilles moulées en fibre de verre

2. Aperçu des grilles moulées

Les grilles moulées sont généralement fabriquées à partir de composites plastiques renforcés. Le procédé de fabrication consiste à disposer une natte de fibres de verre dans un moule, puis à y ajouter de la résine, qui est ensuite polymérisée pour former un produit solide, rigide et résistant à la corrosion.

2.1 Caractéristiques clés

-

résistance à la corrosion

-

Résistance au glissement

-

isolation électrique

-

Non magnétique

-

Rapport résistance/poids élevé

2.2 Applications

-

Plateformes industrielles et passerelles

-

Couvertures de tranchées de drainage

-

étages de tours de refroidissement

-

installations offshore

-

Façades architecturales

-

usines alimentaires et de boissons

3. Procédé de fabrication de grilles moulées

3.1 Préparations avant moulage

-

Application d'agents de nettoyage et de démoulage pour le nettoyage des moisissures

-

Préparation du mat de fibre de verre (mat de fibres coupées ou roving continu)

-

Prémélange des systèmes de résine (polyester, ester vinylique, phénolique, etc.)

3.2 Procédé de moulage

-

Stratification de fibre de verreDes couches de fibre de verre sont déposées manuellement ou automatiquement dans le moule.

-

Coulage de résineLa résine thermodurcissable est coulée uniformément sur la fibre de verre.

-

Séchage et chauffageLe moule est soumis à un chauffage contrôlé (50–130°C) pour amorcer le durcissement.

-

Refroidissement et démoulageAprès durcissement, le moule est refroidi et la grille moulée est démoulée.

-

Découpe et finition de surfaceLes bords des panneaux sont coupés et une finition de surface est appliquée si nécessaire.

3.3 Post-traitement

-

Meulage ou ponçage des bords

-

Perçage ou rainurage

-

Peinture ou traitement de surface (revêtements antidérapants)

4. Machines et équipements pour grilles moulées

L'équipement utilisé dans la fabrication des grilles moulées peut être divisé en machines de moulage de noyau, équipement auxiliaire, et systèmes d'automatisation.

4.1 Équipement de moulage de noyaux

4.1.1 Presses à mouler (presses hydrauliques ou pneumatiques)

Ce sont des presses industrielles robustes capables de générer une pression allant jusqu'à 1 500 tonnes. La presse assure une imprégnation uniforme de la fibre de verre par la résine sous l'effet de la chaleur et de la pression.

Principales caractéristiques:

-

Taille de l'assietteDimensions personnalisées de 1,2 m x 2,4 m à 1,5 m x 3,6 m

-

Plateaux chauffants: Intégré avec des éléments chauffants électriques ou à huile

-

Automates programmables (PLC) pour le cycle de durcissement

-

Dispositifs de sécurité pour prévenir les accidents

4.1.2 Ensembles de moules

La structure de la grille est constituée de moules réutilisables en acier ou en aluminium comportant des cavités en forme de grille.

Types:

-

maille carrée ou rectangulaire

-

Styles de barre en I ou en T

-

Profondeur personnalisée (ex. : 25 mm, 38 mm, 50 mm)

4.1.3 Système de distribution de résine

Les systèmes de dosage de précision garantissent le mélange et la distribution précis des composants de la résine.

Caractéristiques:

-

Pompes doseuses automatiques pour résine/durcisseur

-

Têtes de mixage statiques ou dynamiques

-

Contrôle programmable du débit

-

Système de dégazage sous vide (en option)

4.2 Équipements auxiliaires

4.2.1 Hachoir en fibre de verre

Coupe les mèches continues en courtes longueurs (25–50 mm) utilisées dans le processus de stratification.

4.2.2 Système de chauffage

-

radiateurs électriques ou radiateurs à huile thermique

-

Maintenir une température de moule constante

-

Intégré avec des capteurs de température et des boucles de rétroaction

4.2.3 Système de refroidissement

-

Refroidissement à eau ou par ventilateurs pour abaisser la température du moule après cuisson.

-

Réduit le temps de cycle

4.2.4 Systèmes de démoulage

-

Unités de pulvérisation pour une application uniforme des agents de démoulage

-

À base de silicone ou de cire

4.2.5 Équipement de démoulage

Des systèmes hydrauliques ou manuels sont utilisés pour soulever et libérer la grille finie du moule.

4.2.6 Meuleuses et affûteuses de bordures

Machines de post-traitement pour lisser et ajuster les bords des panneaux aux dimensions précises.

4.3 Automatisation et systèmes numériques

Les lignes de production modernes intègrent davantage d'automatisation pour plus d'efficacité et de contrôle qualité.

4.3.1 Systèmes contrôlés par automate programmable

Flux de résine automatisé, cycles de chauffage/refroidissement et temps de polymérisation pour des résultats reproductibles.

4.3.2 Intégration SCADA

Systèmes de supervision et d'acquisition de données pour surveiller tous les paramètres de la machine et fournir des diagnostics à distance.

4.3.3 Distributeurs de résine robotisés

Robots équipés de buses flexibles pour une application précise de la résine.

4.3.4 Sélectionneurs de panneaux automatiques

Systèmes de préhension pour saisir, empiler et déplacer les panneaux moulés vers les lignes de stockage ou de traitement ultérieures.

5. Matériaux et compatibilité

5.1 Renforts en fibre de verre

-

Mèche de fibre de verre E ou S

-

Tapis à brins coupés (CSM)

-

mèche tissée

-

Fibres étirées ou coupées selon l'application

5.2 Systèmes de résine

-

Résine de polyester insaturée (UPR): Standard, économique

-

Résine vinylesterPour la résistance chimique

-

Résine phénoliqueApplications ignifuges

-

Une résine époxy: Grilles composites haute performance

5.3 Additifs

-

Pigments

-

retardateurs de flamme

-

stabilisateurs UV

-

Remplissage antidérapant

Les machines doivent permettre une dispersion uniforme et une compatibilité avec ces matériaux.

6. Aménagement de l'usine et flux de production

6.1 Disposition typique

-

Zone de stockage des matériaux (résine, fibre de verre)

-

Zone de découpe/hachage

-

Ligne de stratification et de moulage

-

Fours de séchage (s'ils sont séparés de la presse)

-

Zone de démoulage et de post-traitement

-

laboratoire de contrôle de la qualité

-

Emballage et entrepôt

6.2 Étapes du flux de travail

-

Enregistrement des matières premières

-

Découpe et préparation de la fibre de verre

-

Stratification dans le moule

-

Mélange et distribution de résine

-

moulage par compression

-

Durcissement, refroidissement et démoulage

-

Découpe et inspection des bords

-

Emballage et expédition

7. Contrôle de la sécurité et de l'environnement

7.1 Dispositifs de sécurité

-

Systèmes d'arrêt d'urgence sur toutes les presses

-

Enceintes de sécurité autour des pièces mobiles

-

Protection thermique autour des composants chauds

-

Portes verrouillées pendant l'opération de moulage

-

soupapes de protection contre la surpression

7.2 Contrôles environnementaux

-

Extracteurs de COV pour les fumées de résine

-

Unités de dépoussiérage dans les zones de broyage

-

systèmes de confinement des déversements de résine

-

Systèmes d'EPI et de ventilation

8. Normes industrielles et assurance qualité

8.1 Normes

-

Normes ANSI/ACMA FGMC

-

ISO 9001:2015

-

ASTM D635 (Inflammabilité)

-

EN ISO 14122-2 (Caillebotis de sol industriel)

8.2 Contrôles de qualité

-

Essais de résistance à la charge

-

Inspection du rapport résine/verre

-

Mesure de tolérance dimensionnelle

-

Comparaison des couleurs et des finitions de surface

-

Tests de résistance au feu

9. Gestion de la maintenance et du cycle de vie

9.1 Tâches d'entretien régulier

-

Vérifier le niveau et la pression du fluide hydraulique

-

Vérifier l'alignement de la presse et des plateaux

-

Nettoyer les surfaces moisies et réappliquer l'agent de démoulage

-

Calibrer les débitmètres à résine

-

Remplacez les filtres et les capteurs de température.

9.2 Maintenance prédictive

-

Analyse des vibrations

-

Imagerie thermique pour le diagnostic de la santé des appareils de chauffage

-

Analyse SCADA des tendances de performance

Un entretien adéquat prolonge la durée de vie des machines et garantit une qualité de produit constante.

10. Principaux fabricants mondiaux de machines pour grilles moulées

-

Machines YUSHENG FRP (Chine)

-

Équipement FRP Jiangsu Jinlong

-

Huayang FRP Mould Co., Ltd.

-

Équipement industriel Glasteel (Mexique)

-

Machines composites Polser (Turquie)

-

Pultrall Inc. (Canada) – pour les moules et les équipements de post-traitement

-

Équipements sur mesure provenant de fabricants OEM (États-Unis, UE)

De nombreuses entreprises personnalisent leurs lignes de presse et les dimensions de leurs moules en fonction des spécifications des produits de leurs clients.

11. Innovations et tendances futures

11.1 Usines intelligentes

-

Surveillance en temps réel

-

Analyse prédictive

-

Inspection robotisée des grilles

11.2 Fabrication écoresponsable

-

Résines à faible teneur en COV

-

Systèmes de résine en circuit fermé

-

Grilles biocomposites (par exemple, avec des fibres naturelles)

11.3 Conception de moules de haute précision

-

Moules usinés CNC pour des tolérances plus serrées

-

Outillage imprimé en 3D pour prototypes

11.4 Cellules de production modulaires

-

Cellules flexibles et évolutives pour la production par lots

-

Unités d'automatisation prêtes à l'emploi

12. Conclusion

La fabrication de grilles moulées est un procédé technologiquement complexe qui exige une maîtrise précise de la température, de la pression, du débit de résine et de l'orientation des fibres. Les machines utilisées, des presses hydrauliques de grande taille aux distributeurs de résine automatisés en passant par les robots de prélèvement, doivent fonctionner en parfaite harmonie pour garantir une qualité de produit élevée et une production efficace.

Investir dans des machines de haute qualité pour la fabrication de grilles moulées permet non seulement d'accroître les capacités de production, mais aussi d'ouvrir la voie à l'innovation en matière de conception et de performance des produits. Face à la demande croissante des industries pour des matériaux légers, résistants à la corrosion et nécessitant peu d'entretien, le rôle des grilles moulées et de leurs technologies de production continuera de se développer.

Machines et équipements pour grilles moulées

Série :

équipement de soutien >application

Plateformes et passerelles industrielles, couvertures de tranchées de drainage, sols de tours de refroidissement, installations offshore, façades architecturales, usines agroalimentaires

Marque :

TFcomposite

Nom du produit :

Machines à grilles moulées

FAQ

Q :

En quoi un caillebotis moulé diffère-t-il d'un caillebotis pultrudé ?

UN :

Le caillebotis moulé est fabriqué en coulant de la résine sur des nattes de fibre de verre dans un moule, ce qui lui confère une résistance bidirectionnelle. Le caillebotis pultrudé est fabriqué en étirant des brins continus de fibre de verre à travers un bain de résine et une filière chauffée, offrant ainsi une résistance longitudinale supérieure.

Q :

Quel type de presse est utilisé pour la production de grilles moulées ?

UN :

On utilise le plus souvent une presse à compression hydraulique à plateaux chauffants. Sa capacité varie de 500 à 1 500 tonnes, selon la taille et l’épaisseur de la grille.

Q :

Quels matériaux la machine peut-elle traiter ?

UN :

La machine est compatible avec : la fibre de verre (verre E ou verre S), les résines (polyester, vinylester, époxy, phénolique) et les additifs tels que les inhibiteurs UV, les pigments et les retardateurs de flamme.

Q :

Comment conçoit-on les moules pour des grilles de différentes tailles ?

UN :

Les moules sont fabriqués sur mesure en fonction des exigences suivantes : motifs de maille (carré, rectangulaire), épaisseur du panneau (par exemple, 25 mm, 38 mm, 50 mm), type de surface de la grille (concave, granuleuse, lisse).

Q :

Quel est le temps de cycle typique pour un panneau de grille moulé ?

UN :

Le cycle complet, de la mise en place au démoulage, prend généralement de 30 à 90 minutes, selon la taille du panneau, le type de résine et le système de durcissement.

Autres produits connexes