Das Kunststoffspritzgießen ist eines der am weitesten verbreiteten Fertigungsverfahren zur Herstellung von Kunststoffteilen in großen Stückzahlen. Zentral für diesen Prozess ist die Spritzgießmaschine, Spritzgießen ist eine Anlage, die Kunststoffgranulat schmilzt und in eine Form spritzt, um die gewünschte Form zu erhalten. Mit Anwendungsbereichen von der Automobilindustrie und Unterhaltungselektronik bis hin zu Medizinprodukten und Verpackungen ist Spritzgießen ein unverzichtbarer Bestandteil der modernen Fertigung.

Einführung zur Produktleistung

Die in der Kunststoffspritzgießerei eingesetzten Anlagen spielen eine entscheidende Rolle für die Effizienz, Präzision und Skalierbarkeit des Produktionsprozesses. Dieser Artikel bietet eine detaillierte Einführung in Spritzgießmaschinen und behandelt deren Komponenten, Typen, Funktionsprinzipien, Hilfssysteme und aktuelle Technologietrends.

Kunststoffspritzgussanlagen

2. Überblick über den Spritzgießprozess

Das Kunststoffspritzgießen ist ein zyklischer Fertigungsprozess, der folgende Hauptschritte umfasst:

-

MaterialzufuhrThermoplastische Pellets oder Granulate werden in einen Trichter gefüllt.

-

Schmelzen und PlastifizierenDer Kunststoff wird im Fass erhitzt und geschmolzen.

-

InjektionDie geschmolzene Kunststoffmasse wird in einen Formhohlraum eingespritzt.

-

Abkühlung und ErstarrenDas Material kühlt ab und nimmt die Form der Gussform an.

-

Formöffnung und AuswurfDie Form öffnet sich und das Teil wird ausgeworfen.

-

Zyklus wiederholenDer Zyklus beginnt für den nächsten Teil von neuem.

Dieser Prozess erfordert hohe Präzision und Effizienz, die durch eine Kombination aus mechanischen, hydraulischen, elektrischen und thermischen Systemen erreicht werden, die in die Spritzgießmaschine integriert sind.

3. Kernkomponenten von Kunststoffspritzgießanlagen

3.1 Injektionseinheit

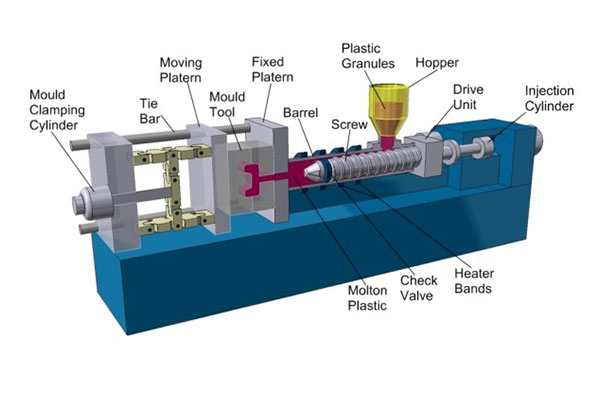

Die Spritzgießeinheit ist für das Schmelzen und Einspritzen des Kunststoffs in die Form zuständig. Sie besteht aus:

-

Trichter: Führt Rohkunststoff (Granulat oder Pellets) in den Behälter ein.

-

Fass: Beheiztes Rohr, in dem Kunststoff geschmolzen wird.

-

Schrauben: Rotiert und bewegt sich axial, um den Kunststoff zu schmelzen, zu mischen und einzuspritzen.

-

HeizbänderElektrische Heizelemente sind um das Fass gewickelt, um eine präzise Temperatur zu gewährleisten.

-

DüseLeitet geschmolzenen Kunststoff in die Form.

3.2 Spanneinheit

Diese Einheit hält die Form und liefert die notwendige Kraft, um sie während des Einspritzvorgangs geschlossen zu halten.

-

KlemmmechanismusÜblicherweise hydraulisch, mit Kipphebel oder elektrisch.

-

Bewegliche und feste HeizplattenHalten Sie die beiden Hälften der Form fest.

-

Krawattennadeln: Gewährleisten Sie die Ausrichtung und halten Sie der Klemmkraft stand.

-

AuswurfsystemDrückt das Formteil nach dem Abkühlen heraus.

3.3 Steuerungssystem

Moderne Maschinen sind mit computergestützten Steuerungssystemen (HMI – Human Machine Interface) ausgestattet, um Folgendes zu steuern:

-

Temperatur

-

Druck

-

Einspritzgeschwindigkeit

-

Zeitliche Abfolgen

-

Alarmsysteme

-

Datenprotokollierung und Diagnose

4. Arten von Spritzgießmaschinen

Spritzgießmaschinen lassen sich anhand des verwendeten Antriebssystems kategorisieren:

4.1 Hydraulische Spritzgießmaschinen

-

Am traditionellsten und am weitesten verbreitet.

-

Verwenden Sie Hydraulikzylinder zum Spannen und Einspritzen.

-

Bieten hohe Klemmkraft und Langlebigkeit.

-

Geeignet für große Bauteile und Hochdruckanwendungen.

-

Sie verbrauchen tendenziell mehr Energie.

4.2 Elektrische Spritzgießmaschinen

-

Verwenden Sie Servomotoren für alle Bewegungen.

-

Hohe Präzision und Energieeffizienz.

-

Sauberer Betrieb – ideal für medizinische und lebensmittelrelevante Anwendungen.

-

Höhere Anschaffungskosten, aber niedrigere Betriebskosten.

4.3 Hybrid-Spritzgießmaschinen

-

Hydraulische und elektrische Systeme kombinieren.

-

Bieten Sie ein ausgewogenes Verhältnis zwischen Kosten, Geschwindigkeit und Energieeffizienz.

-

Wird häufig in Anwendungen im mittleren Leistungsbereich eingesetzt.

5. Fortschrittliche Spritzgusstechnologien

5.1 Zwei- oder Mehrkomponenten-Spritzgießen

Dabei werden zwei oder mehr Materialien in einem einzigen Arbeitsgang eingespritzt. Wird für Teile mit mehreren Farben oder Materialien verwendet.

5.2 Gasunterstütztes Spritzgießen

Dabei wird Gas (meist Stickstoff) verwendet, um den Kunststoff in die Form zu pressen. Dies ermöglicht die Herstellung von Hohlkörpern und reduziert Gewicht und Materialverbrauch.

5.3 Flüssigsilikonkautschuk-Formgebung (LSR)

Spezialverfahren für medizinische und elektronische Bauteile. Erfordert spezielle Anlagen zur Verarbeitung von zweikomponentigem Flüssigsilikon.

5.4 Mikro-Spritzgießen

Wird zur Herstellung von Kleinstteilen in der Medizin- und Elektronikindustrie verwendet. Erfordert hochpräzise Ausrüstung.

5.5 Co-Injektionsformen

Ermöglicht das Spritzgießen mehrschichtiger Bauteile mit unterschiedlichen Materialien im Kern und der Deckschicht. Anwendungsgebiete sind die Automobil- und Verpackungsindustrie.

6. Zusatzausrüstung beim Spritzgießen

Neben der Hauptspritzgießmaschine umfasst die Produktionslinie typischerweise Folgendes:

6.1 Formtemperaturregler

Hält die Form auf der gewünschten Temperatur, um eine gleichbleibende Teilequalität zu gewährleisten.

6.2 Kältemaschinen

Dient dazu, die Form schnell abzukühlen, um die Zykluszeit zu verkürzen.

6.3 Materialtrockner

Entfernt Feuchtigkeit aus Kunststoffgranulat vor der Weiterverarbeitung, um Defekte wie Blasen oder schwache Schweißnähte zu vermeiden.

6.4 Trichterlader

Automatische Materialzufuhr aus Lagerbehältern in den Trichter.

6.5 Roboter und Automatisierung

Wird zur Teileentnahme, Qualitätskontrolle und Verpackung eingesetzt. Steigert die Effizienz und senkt die Arbeitskosten.

7. Wichtigste Leistungskennzahlen von Spritzgießmaschinen

Das Verständnis dieser Kennzahlen ist entscheidend für die Auswahl und Optimierung der Ausrüstung:

-

Klemmkraft (gemessen in Tonnen): Bestimmt die Größe und Art der Form, die verwendet werden kann.

-

Einspritzdruck: Beeinträchtigt die Fähigkeit, die Form zu füllen.

-

SchussgrößeMaximales Volumen des pro Zyklus eingespritzten Materials.

-

Zykluszeit: Dauer eines vollständigen Formgebungszyklus.

-

Energieverbrauch: Variiert erheblich je nach Maschinentyp.

-

Präzision und WiederholgenauigkeitUnerlässlich für eine qualitativ hochwertige Produktion.

8. Anwendungsbereiche von Spritzgießmaschinen

Spritzgießmaschinen werden in verschiedensten Branchen eingesetzt, darunter:

8.1 Automobilindustrie

-

Stoßstangen, Armaturenbretter, Scheinwerfergehäuse

-

Schwerpunkt auf Haltbarkeit, Größe und Oberflächenbeschaffenheit

8.2 Elektronik

-

Gehäuse für Telefone, Laptops, Anschlüsse

-

Fokus auf Präzision und Ästhetik

8.3 Medizinische

-

Spritzen, chirurgische Instrumente, Diagnosegeräte

-

Strenge Sauberkeits- und Sicherheitsstandards müssen eingehalten werden.

8.4 Verpackung

-

Flaschenverschlüsse, Behälter, Verschlüsse

-

Hochgeschwindigkeitsmaschinen bevorzugt

8.5 Konsumgüter

-

Spielzeug, Küchenutensilien, Haushaltsgegenstände

-

Vielfalt der Material- und Oberflächenanforderungen

9. Führende Hersteller von Spritzgießmaschinen

Zu den weltweit anerkannten Herstellern gehören unter anderem:

-

Arburg (Deutschland)

-

ENGEL (Österreich)

-

Haitian International (China)

-

Milacron (USA)

-

Sumitomo Demag (Japan/Deutschland)

-

Nissei Plastic Industrial (Japan)

-

KraussMaffei (Deutschland)

Diese Unternehmen bieten eine Reihe von Maschinen an, von Mikro- bis hin zu Großformat-Spritzgießmaschinen mit innovativen Funktionen.

10. Aktuelle Innovationen und Branchentrends

10.1 Integration von Industrie 4.0

-

Echtzeitüberwachung, Datenanalyse, vorausschauende Wartung

-

Intelligente Sensoren und IoT-Integration für die Ferndiagnose

10.2 Nachhaltigkeit und Energieeffizienz

-

Vollelektrische Maschinen und Energierückgewinnungssysteme

-

Verwendung von Biokunststoffen und recycelten Materialien

10.3 Kompatibilität mit fortschrittlichen Materialien

-

Maschinen für Verbundwerkstoffe, LSR und Hochtemperaturkunststoffe

10.4 Integration der additiven Fertigung

-

Kombination von 3D-Druck mit Spritzguss für Prototypen und Hybridbauteile

11. Überlegungen bei der Auswahl von Spritzgießmaschinen

Die Auswahl der richtigen Ausrüstung erfordert die Berücksichtigung mehrerer Faktoren:

-

Produktgröße und Komplexität

-

Materialbedarf

-

Produktionsvolumen

-

Anforderungen an Präzision und Toleranz

-

Automatisierungsgrad

-

Budget und Betriebskosten

-

Einhaltung gesetzlicher Vorschriften (insbesondere für medizinische und Lebensmittelanwendungen)

12. Wartung und Sicherheit

Eine ordnungsgemäße Wartung ist entscheidend für die Langlebigkeit und Sicherheit der Maschine:

-

RoutineuntersuchungenSchrauben, Heizungen, Hydrauliksysteme, Sensoren

-

Schmierung und ReinigungVerhindert Verschleiß und Materialverunreinigung

-

SicherheitssystemeNot-Aus-Schalter, Sicherheitstüren, Verriegelungen

-

BedienerschulungMinimiert menschliche Fehler und verbessert die Produktivität

Andere verwandte Produkte