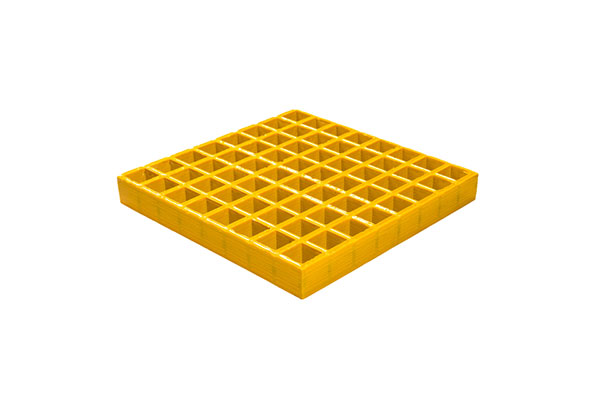

Formgitter, auch bekannt als Formroste oder GFK-Formroste, sind robuste, korrosionsbeständige Paneele, die häufig in Branchen wie der Schifffahrt, der chemischen Industrie, der Öl- und Gasindustrie, der Abwasserbehandlung und im Infrastrukturbau eingesetzt werden. Diese Gitter werden durch ein Form- oder Kompressionsformverfahren aus einer Kombination von Duroplasten und Glasfaserverstärkungen hergestellt. Die Fertigung dieser Produkte erfordert spezielle Maschinen und Anlagen, die Festigkeit, Gleichmäßigkeit und Präzision des Endprodukts gewährleisten.

Einführung zur Produktleistung

Dieser Artikel bietet eine detaillierte und technische Einführung in Maschinen und Anlagen zur Herstellung von Formgittern und behandelt den Herstellungsprozess, die Maschinenkomponenten, die Arbeitsabläufe, die Automatisierungssysteme, die Sicherheitsmerkmale sowie neue Innovationen in der Branche.

Maschinen und Ausrüstung für die Herstellung von glasfaserverstärkten Formgittern

2. Übersicht über Formgitter

Geformte Gitter werden typischerweise aus verstärkten Kunststoffverbundwerkstoffen hergestellt. Der Herstellungsprozess umfasst das Einlegen von Glasfasermatten in eine Form, gefolgt von der Zugabe von Harz, das anschließend ausgehärtet wird, um ein starkes, formstabiles und korrosionsbeständiges Produkt zu erhalten.

2.1 Hauptmerkmale

-

Korrosionsbeständigkeit

-

Rutschfestigkeit

-

Elektrische Isolierung

-

Nicht magnetisch

-

Hohes Verhältnis von Festigkeit zu Gewicht

2.2 Anwendungen

-

Industrieplattformen und Laufstege

-

Entwässerungsgrabenabdeckungen

-

Kühlturmböden

-

Offshore-Anlagen

-

Architektonische Fassaden

-

Lebensmittel- und Getränkeanlagen

3. Herstellungsprozess für geformte Gitter

3.1 Vorbereitungen vor dem Formen

-

Schimmelreinigung und Trennmittelanwendung

-

Herstellung von Glasfasermatten (Kurzfasermatten oder Endlosrovings)

-

Vormischen von Harzsystemen (Polyester, Vinylester, Phenol usw.)

3.2 Formgebungsprozess

-

GlasfaserlaminierungDie Glasfaserschichten werden manuell oder automatisch in die Form eingelegt.

-

HarzgießenDas duroplastische Harz wird gleichmäßig über das Fiberglas gegossen.

-

Aushärtung und ErhitzungDie Form wird einer kontrollierten Erwärmung (50–130 °C) unterzogen, um die Aushärtung einzuleiten.

-

Abkühlung und EntformungNach dem Aushärten wird die Form abgekühlt und der geformte Grill entformt.

-

Zuschnitt und OberflächenbearbeitungDie Kanten der Paneele werden zugeschnitten und gegebenenfalls eine Oberflächenbehandlung durchgeführt.

3.3 Nachbearbeitung

-

Kanten schleifen oder abschleifen

-

Bohren oder Schlitzen

-

Lackierung oder Oberflächenbehandlung (rutschhemmende Beschichtungen)

4. Maschinen und Anlagen zur Herstellung von Formgittern

Die bei der Herstellung von Formgittern verwendeten Anlagen lassen sich unterteilen in: Kernformmaschinen, Zusatzausrüstung, Und Automatisierungssysteme.

4.1 Kernformungsanlagen

4.1.1 Formpressen (Hydraulische oder Pneumatische Pressen)

Hierbei handelt es sich um Hochleistungspressen, die einen Druck von bis zu 1500 Tonnen erzeugen können. Die Presse sorgt dafür, dass das Harz unter Hitze und Druck gleichmäßig in das Glasfasergewebe eindringt.

Hauptmerkmale:

-

Tellergröße: Individuelle Größen von 1,2 m x 2,4 m bis 1,5 m x 3,6 m

-

Beheizte PlattenIntegriert mit elektrischen oder ölbefeuerten Heizelementen

-

Programmierbare Logiksteuerungen (SPS) für den Aushärtungszyklus

-

Sicherheitsverriegelungen um Unfälle zu verhindern

4.1.2 Formensätze

Wiederverwendbare Stahl- oder Aluminiumformen mit gitterförmigen Vertiefungen bilden die Struktur des Gitters.

Typen:

-

Quadratisches oder rechteckiges Maschengewebe

-

I-Bar- oder T-Bar-Ausführungen

-

Benutzerdefinierte Tiefe (z. B. 25 mm, 38 mm, 50 mm)

4.1.3 Harzdosiersystem

Präzisionsdosiersysteme gewährleisten die genaue Mischung und Zufuhr der Harzkomponenten.

Merkmale:

-

Automatische Dosierpumpen für Harz/Härter

-

Statische oder dynamische Mischköpfe

-

Programmierbare Durchflussregelung

-

Vakuum-Entgasungssystem (optional)

4.2 Zusatzausrüstung

4.2.1 Glasfaser-Chopper

Schneidet Endlosrovings in kurze Längen (25–50 mm) für den Laminierprozess.

4.2.2 Heizsystem

-

Elektrische Heizgeräte oder Thermoölheizungen

-

Gleichmäßige Formtemperatur einhalten

-

Integriert mit Temperatursensoren und Rückkopplungsschleifen

4.2.3 Kühlsystem

-

Wasserkühlung oder Ventilatoren zur Senkung der Formtemperatur nach der Aushärtung

-

Verkürzt die Zykluszeit

4.2.4 Trennmittel

-

Sprüheinheiten für die gleichmäßige Applikation von Trennmitteln

-

Silikon- oder wachsbasiert

4.2.5 Entformungsanlagen

Hydraulische oder manuelle Systeme werden verwendet, um das fertige Gitter aus der Form zu heben und zu entnehmen.

4.2.6 Kantenschneider und Schleifmaschinen

Nachbearbeitungsmaschinen zum Glätten und Zuschneiden der Plattenkanten auf präzise Abmessungen.

4.3 Automatisierung und digitale Systeme

Moderne Produktionslinien setzen verstärkt auf Automatisierung, um Effizienz und Qualitätskontrolle zu verbessern.

4.3.1 SPS-gesteuerte Systeme

Automatisierter Harzfluss, Heiz-/Kühlzyklen und Aushärtungszeiten für reproduzierbare Ergebnisse.

4.3.2 SCADA-Integration

Leitsysteme und Datenerfassungssysteme zur Überwachung aller Maschinenparameter und zur Bereitstellung von Ferndiagnosen.

4.3.3 Robotergesteuerte Harzdosierer

Roboter, ausgestattet mit flexiblen Düsen für präzises Harzauftragen.

4.3.4 Automatische Paneel-Entnahmegeräte

Greifsysteme zum Aufnehmen, Stapeln und Transportieren von Formteilen zu Lager- oder Weiterverarbeitungslinien.

5. Materialien und Kompatibilität

5.1 Glasfaserverstärkungen

-

E-Glas- oder S-Glas-Roving

-

Gehackte Strangmatte (CSM)

-

Gewebtes Kammgarn

-

Je nach Anwendung werden die Fasern gezogen oder geschnitten.

5.2 Harzsysteme

-

Ungesättigtes Polyesterharz (UPR)Standard, wirtschaftlich

-

Vinylesterharz: Für chemische Beständigkeit

-

Phenolharz: Flammhemmende Anwendungen

-

EpoxidharzHochleistungs-Verbundgitter

5.3 Zusatzstoffe

-

Pigmente

-

Flammschutzmittel

-

UV-Stabilisatoren

-

Antirutschfüllstoffe

Die Maschinen müssen eine gleichmäßige Verteilung und Kompatibilität mit diesen Materialien gewährleisten.

6. Werkslayout und Produktionsablauf

6.1 Typischer Aufbau

-

Materiallagerbereich (Harz, Glasfaser)

-

Schneide-/Häckselzone

-

Laminier- und Formlinie

-

Härteöfen (falls separat von der Presse)

-

Entformungs- und Nachbearbeitungszone

-

Qualitätskontrolllabor

-

Verpackung und Lager

6.2 Arbeitsablaufschritte

-

Rohmaterialannahme

-

Glasfaserschneiden und -vorbereitung

-

Laminieren in der Form

-

Harzmischen und -dosieren

-

Kompressionsformen

-

Aushärten, Abkühlen und Entformen

-

Kantenbeschnitt und Inspektion

-

Verpackung und Versand

7. Sicherheits- und Umweltschutz

7.1 Sicherheitsmerkmale

-

Not-Aus-Systeme an allen Pressen

-

Sicherheitsgehäuse um bewegliche Teile

-

Hitzeschutz um heiße Bauteile

-

Verriegelte Türen während des Formvorgangs

-

Überdruckschutzventile

7.2 Umweltkontrollen

-

VOC-Absauggeräte für Harzdämpfe

-

Staubabsaugungsanlagen in Schleifzonen

-

Auffangsysteme für Harzleckagen

-

PSA und Belüftungssysteme

8. Branchenstandards und Qualitätssicherung

8.1 Standards

-

ANSI/ACMA FGMC-Standards

-

ISO 9001:2015

-

ASTM D635 (Entflammbarkeit)

-

EN ISO 14122-2 (Industriebodenroste)

8.2 Qualitätskontrollen

-

Belastungsprüfungen

-

Prüfung des Harz-Glas-Verhältnisses

-

Maßtoleranzmessung

-

Vergleich von Farbe und Oberflächenbeschaffenheit

-

Brandschutzprüfung

9. Wartung und Lebenszyklusmanagement

9.1 Regelmäßige Wartungsarbeiten

-

Hydraulikflüssigkeitsstand und -druck prüfen

-

Pressenausrichtung und Pressplatten prüfen

-

Formenoberflächen reinigen und Trennmittel erneut auftragen.

-

Harz-Durchflussmesser kalibrieren

-

Filter und Temperatursensoren austauschen

9.2 Vorausschauende Instandhaltung

-

Schwingungsanalyse

-

Wärmebildkameras zur Überprüfung des Zustands von Heizungsanlagen

-

SCADA-Analysen zur Ermittlung von Leistungstrends

Durch sachgemäße Wartung wird die Lebensdauer der Maschinen verlängert und eine gleichbleibende Produktqualität sichergestellt.

10. Wichtige globale Hersteller von Formgittermaschinen

-

YUSHENG FRP-Maschinen (China)

-

Jiangsu Jinlong FRP-Ausrüstung

-

Huayang FRP Mould Co., Ltd.

-

Glasteel Industrieanlagen (Mexiko)

-

Polser Composite Machinery (Türkei)

-

Pultrall Inc. (Kanada) – für Formen- und Nachbearbeitungsanlagen

-

Sonderanfertigungen von OEM-Herstellern (USA, EU)

Viele Unternehmen passen Presslinien und Formengrößen individuell an die Produktspezifikationen ihrer Kunden an.

11. Innovationen und Zukunftstrends

11.1 Intelligente Fabriken

-

Echtzeitüberwachung

-

Prädiktive Analysen

-

Robotergestützte Gitterinspektion

11.2 Umweltfreundliche Fertigung

-

VOC-arme Harze

-

Geschlossene Harzkreislaufsysteme

-

Biokomposit-Gitterrost (z. B. mit Naturfasern)

11.3 Hochpräzise Formenkonstruktion

-

CNC-gefräste Formen für engere Toleranzen

-

3D-gedruckte Werkzeuge für Prototypen

11.4 Modulare Produktionszellen

-

Flexible, skalierbare Zellen für die Chargenproduktion

-

Plug-and-Play-Automatisierungseinheiten

12. Schlussfolgerung

Die Herstellung von Formgittern ist ein technologisch anspruchsvoller Prozess, der eine präzise Steuerung von Temperatur, Druck, Harzfluss und Faserausrichtung erfordert. Die eingesetzten Maschinen – von massiven Hydraulikpressen über automatische Harzdosierer bis hin zu Roboterentnahmegeräten – müssen reibungslos zusammenarbeiten, um eine hohe Produktqualität und eine effiziente Produktion zu gewährleisten.

Investitionen in hochwertige Formgittermaschinen steigern nicht nur die Fertigungskapazitäten, sondern eröffnen auch neue Möglichkeiten für Innovationen in Produktdesign und -leistung. Da die Industrie zunehmend leichte, korrosionsbeständige und wartungsarme Materialien fordert, wird die Bedeutung von Formgittern und ihrer Produktionstechnologie weiter zunehmen.

Maschinen und Ausrüstungen für geformte Gitter

Serie :

unterstützende Ausrüstung >Anwendung

Industrieplattformen und Laufstege, Abdeckungen für Entwässerungsgräben, Kühlturmböden, Offshore-Anlagen, Architekturfassaden, Lebensmittel- und Getränkeanlagen

Markenname :

TF-Verbundwerkstoff

Produktname :

Formgittermaschinen

FAQ

Q :

Worin unterscheiden sich Formgitter von Pultrusionsgittern?

A :

Geformte Gitterroste werden hergestellt, indem Harz über Glasfasermatten in einer Form gegossen wird, wodurch ein bidirektionales Festigkeitsmuster entsteht. Pultrudierte Gitterroste werden hergestellt, indem kontinuierliche Glasfaserstränge durch ein Harzbad und eine beheizte Düse gezogen werden, was eine höhere Längsfestigkeit ermöglicht.

Q :

Welche Art von Presse wird bei der Herstellung von Formgittern verwendet?

A :

Am häufigsten wird eine hydraulische Kompressionspresse mit beheizten Pressplatten verwendet. Die Presskraft variiert je nach Größe und Dicke des Rostes zwischen 500 und 1500 Tonnen.

Q :

Welche Materialien kann die Maschine verarbeiten?

A :

Die Maschine ist kompatibel mit: Glasfaser (E-Glas oder S-Glas), Harzen (Polyester, Vinylester, Epoxid, Phenol), Additiven wie UV-Inhibitoren, Pigmenten und Flammschutzmitteln

Q :

Wie werden Formen für unterschiedliche Grillgrößen konstruiert?

A :

Die Formen werden individuell nach Bedarf gefertigt: Maschenmuster (quadratisch, rechteckig), Plattenstärke (z. B. 25 mm, 38 mm, 50 mm), Gitteroberflächentyp (konkav, gerändelt, glatt).

Q :

Wie lange dauert die Fertigung eines einzelnen geformten Kühlergrillpanels im Durchschnitt?

A :

Der gesamte Zyklus – vom Laminieren bis zum Entformen – dauert in der Regel 30 bis 90 Minuten, abhängig von der Plattengröße, der Harzart und dem Aushärtungssystem.

Andere verwandte Produkte