Les cuves de fermentation en PRV (plastique renforcé de fibres de verre) sont des récipients résistants à la corrosion, légers et extrêmement durables, conçus pour les procédés de fermentation microbienne dans des secteurs tels que l'industrie pharmaceutique, l'agroalimentaire, l'agriculture, la chimie et la production de biocarburants. Fabriquées à partir de matériaux composites de pointe, ces cuves combinent un revêtement intérieur résistant aux produits chimiques et un renforcement en fibres de verre haute résistance, créant ainsi un récipient hygiénique, thermiquement stable et durable, capable de résister aux agents biologiques et chimiques.

Présentation des performances du produit

Face à la demande croissante de cuves de fermentation économiques et durables, les cuves de fermentation en PRV sont devenues une alternative privilégiée aux cuves traditionnelles en acier inoxydable et en acier au carbone, notamment lorsque l'exposition aux produits chimiques ou au pH est un problème.

Principales caractéristiques

-

Résistance chimique et à la corrosionExcellente résistance aux acides organiques, aux bases, aux solvants et aux désinfectants utilisés pour le nettoyage (systèmes CIP/SIP).

-

Stabilité thermique: Maintient son intégrité mécanique sous des températures de fermentation allant jusqu'à 120 °C selon le système de résine.

-

Surface intérieure sanitaireRevêtement intérieur lisse, non poreux et apte au contact alimentaire, empêchant toute contamination, facile à nettoyer et à stériliser.

-

Configurations personnalisables: Disponible en version verticale ou horizontale, avec des options de fond conique, de double enveloppe de chauffage/refroidissement, d'agitateurs et de buses.

-

Léger et très résistant: Transport et installation faciles, notamment pour les réservoirs de grande taille.

-

RentableCoût du cycle de vie inférieur à celui des cuves de fermentation métalliques grâce à leur résistance à la corrosion et à un entretien minimal.

Applications

Les cuves de fermentation en PRV conviennent aux procédés de fermentation aérobie et anaérobie dans :

-

Industrie pharmaceutiqueAntibiotiques, insuline, enzymes et probiotiques.

-

Industrie agroalimentaireYaourt, kombucha, vinaigre, bière, vin, sauce soja, cornichons et kimchi.

-

Agriculture: Fermentation des aliments pour animaux, ensilage et production de biofertilisants.

-

BiotechnologieProduction de bioéthanol, de biogaz, de bioplastiques, d'algues et de biomasse microbienne.

-

Traitement des eaux uséesDigestion anaérobie pour la production de méthane.

-

DistilleriesFermentation de l'alcool et des spiritueux à partir de mélasse, de céréales ou de fruits.

Construction et matériaux

Les cuves de fermentation en PRV sont fabriquées soit par l'intermédiaire de bobinage filamentaire, pose de main, ou infusion sous vide, en utilisant des résines thermodurcissables résistantes à la corrosion et de la fibre de verre haute résistance.

1. Revêtement intérieur (barrière anticorrosion)

| Type de revêtement | Description |

|---|---|

| Résine vinylester | Utilisé pour sa haute résistance chimique et thermique ; convient aux substrats de fermentation agressifs. |

| Résine polyester isophtalique | Applications économiques et polyvalentes, sûres pour les aliments. |

| Résine approuvée par la FDA | Revêtements certifiés de qualité alimentaire pour contact direct avec les produits consommables. |

| Revêtement antimicrobien (optionnel) | Empêche la prolifération microbienne en surface, réduisant ainsi le risque de contamination. |

2. Couche structurale

-

Renforcé avec tapis à brins coupés, mèche tissée, ou fibres continues enroulées en filaments.

-

Plan de stratification optimisé pour la résistance circonférentielle et axiale, notamment pour les réservoirs verticaux de grande hauteur.

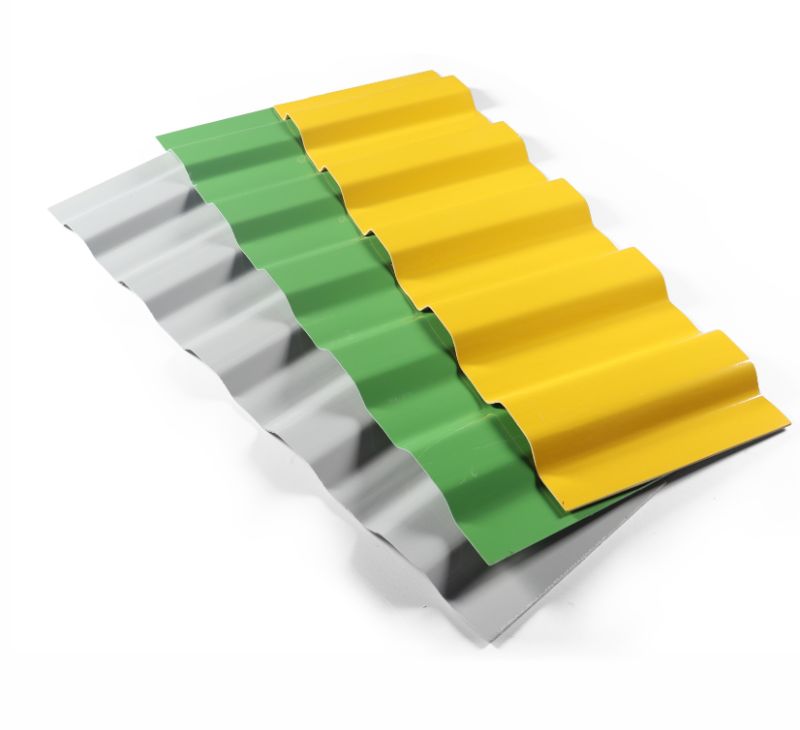

3. Finition extérieure

-

Couche de gelcoatRevêtement résistant aux UV pour une utilisation en extérieur.

-

Options de couleurGris, blanc, vert, bleu ou couleurs personnalisées.

-

Isolation thermique: Enveloppe optionnelle en mousse PU ou en laine de roche pour la fermentation sensible à la température.

Configurations de conception

| Paramètre | Options |

|---|---|

| Forme | cylindrique vertical, horizontal, fond conique, fond plat |

| Gamme de volume | 500 L – 300 000+ L |

| Montage du réservoir | Support de jupe, support de jambe, monté sur selle (horizontal) |

| Agitation | Agitateurs à entrée supérieure ou latérale pour le mélange aérobie |

| Systèmes à double enveloppe | Serpentin externe ou enveloppe intégrale pour le chauffage/refroidissement |

| Accès au regard d'homme | regard supérieur, regard latéral, colliers sanitaires |

| Instrumentation | Ports pour capteurs de pH, sondes de température, voyants, buses CIP |

| Accessoires | Soupapes de ventilation, filtres d'aération, indicateurs de niveau, orifices de trop-plein |

Assainissement et stérilité

-

surface intérieure lisse Le revêtement riche en résine empêche la prolifération microbienne.

-

Prêt pour CIP/SIPCompatible avec les systèmes de nettoyage à la vapeur et de nettoyage en place.

-

revêtements antimicrobiens Optionnel pour les applications de haute pureté.

Performances thermiques

-

Plage de températures de fonctionnement : -40°C à 120°C (dépendant de la résine)

-

Les versions isolées maintiennent les températures de fermentation avec une perte d'énergie minimale.

-

Des enveloppes thermiques optionnelles (glycol ou vapeur) permettent de contrôler la température.

Fiche technique (FT)

Propriétés mécaniques

| Propriété | Valeur typique | Norme d'essai |

|---|---|---|

| Résistance à la traction | 120–200 MPa | ASTM D638 |

| Résistance à la flexion | 180–300 MPa | ASTM D790 |

| Résistance à la compression | 150–250 MPa | ASTM D695 |

| Module d'élasticité | 7 000 à 12 000 MPa | ASTM D790 |

| Résistance aux chocs | >100 J/m | ASTM D256 |

| Dureté Barcol | 40–50 | ASTM D2583 |

Propriétés thermiques

| Propriété | Valeur |

|---|---|

| Température de fonctionnement maximale (ester vinylique) | 110–120°C |

| Température de fonctionnement maximale (polyester) | 65–70°C |

| Conductivité thermique | 0,3–0,5 W/mK |

| Coefficient de dilatation thermique | 2,5 × 10⁻⁵ /°C |

Résistance chimique (substances courantes en fermentation)

| Substance chimique/substance | Indice de résistance |

|---|---|

| Acide lactique | Excellent |

| Éthanol (95%) | Excellent |

| acide acétique | Excellent |

| Acide citrique | Excellent |

| Extrait de levure | Excellent |

| Hydroxyde de sodium (2–5%) | Excellent |

| Peroxyde d'hydrogène (3%) | Bien |

| Ammoniac | Bien |

| acide phosphorique | Bien |

| Détergents de nettoyage | Excellent |

Propriétés sanitaires

-

Finition de la surface intérieure : ≤ 0,5 μm (polissage sanitaire)

-

Conformité FDA/USDA disponible

-

Testé CIP/SIP (vapeur jusqu'à 121 °C pendant 30 minutes)

Normes et certifications

-

ASME RTP-1: Pour les récipients en plastique thermodurcissable renforcé

-

ASTM D3299 / D4097Réservoirs bobinés par filament et moulés par contact

-

ISO 9001:2015Conformité du système de gestion de la qualité

-

NSF/ANSI 61Conformité aux normes de potabilité et de qualité alimentaire (facultatif)

-

FDA 21 CFR 177.2420Conformité des résines en contact avec les aliments

Avantages des réservoirs en PRV par rapport aux réservoirs en acier inoxydable

| Fonctionnalité | Réservoir en PRV | Réservoir en acier inoxydable |

|---|---|---|

| Résistance à la corrosion | Excellent | Sensible à la corrosion par les acides/alcalis |

| Lester | Poids léger | Lourd |

| Coût | Inférieur | Coûts initiaux et d'entretien élevés |

| Personnalisation | Haut | Moyen |

| Isolation thermique | Options intégrées | Isolation extérieure requise |

| Entretien | Minimal | Nettoyage fréquent requis |

| Délai de mise en œuvre | Plus court | Plus long |

Instructions d'installation

-

Fondation: Dalle de béton ou plateforme en acier à surface plane

-

LevageUtilisez les anneaux ou sangles de levage intégrés ; évitez la pression latérale.

-

AncragePour les zones extérieures ou sismiques, ancrer pour résister à la poussée d'Archimède.

-

RelationsIl est recommandé d'utiliser des raccords flexibles pour permettre la dilatation thermique.

-

Essai: Essai d'étanchéité hydrostatique avant la mise en service

Conseils d'entretien

-

Inspectez annuellement l'intérieur du réservoir pour détecter toute usure ou tout dommage.

-

Désinfecter avant et après chaque cycle de fermentation

-

Utilisez des solutions CIP non abrasives

-

Vérifiez que les joints, les bagues d'étanchéité et les buses ne présentent pas de fissures ou d'accumulation.

Options de mise à niveau

-

Buses en acier inoxydable ou en PEHD

-

Anneaux de pulvérisation anti-mousse

-

Fenêtres extérieures

-

Agitateur avec variateur de fréquence

-

Système de contrôle PLC pour la surveillance en temps réel de la fermentation

-

Pare-flammes pour la fermentation alcoolique

Capacités de personnalisation

Nous proposons une personnalisation complète :

-

Volume : 0,5 m³ – 300 m³

-

Géométrie : Cylindrique, rectangulaire, trapue

-

Agencement des ports : haut, bas, côté

-

Chauffage/refroidissement : serpentins, enveloppes, coussins électriques

-

Certifications : CE, ISO, NSF, FDA, ATEX (sur demande)

Cuves de fermentation en PRV (plastique renforcé de fibres de verre)

Série :

Produits mandataires >application

Industrie pharmaceutique : antibiotiques, insuline, enzymes et probiotiques. Industrie agroalimentaire : yaourts, kombucha, vinaigre, bière, vin, sauce soja, cornichons et kimchi. Agriculture : fermentation d’aliments pour animaux, ensilage et production de biofertilisants. Biotechnologie : production de bioéthanol, de biogaz, de bioplastiques, d’algues et de biomasse microbienne. Traitement des eaux usées : digestion anaérobie pour la production de méthane. Distilleries : fermentation d’alcool et de spiritueux à partir de mélasse, de céréales ou de fruits.

Matériel :

PRF

Taper :

Cuves de fermentation en PRV (plastique renforcé de fibres de verre)

FAQ

Q :

Quels sont les avantages de l'utilisation de cuves en PRV pour la fermentation ?

UN :

Excellente résistance à la corrosion et aux produits chimiques. Coût inférieur à celui des cuves en acier inoxydable. Légère et plus facile à transporter et à installer. Longue durée de vie (15 à 30 ans). Formes, volumes et raccords personnalisables. Compatible avec les systèmes NEP/SEP pour l'assainissement.

Q :

Les réservoirs en PRV sont-ils de qualité alimentaire et sans danger pour les produits consommables ?

UN :

Oui. Lorsqu'ils sont fabriqués avec des résines approuvées par la FDA ou des revêtements certifiés NSF 61, les réservoirs de fermentation en PRV sont conformes à la norme 100% et peuvent être utilisés en contact direct avec des aliments ou des boissons comme le yaourt, la bière, le vin, la sauce soja et le vinaigre.

Q :

Quelle résine est la meilleure pour les cuves de fermentation ?

UN :

Résine vinylester : pour une forte résistance chimique (ex. : fermentation acide). Résine polyester isophtalique : pour les applications alimentaires générales. Résine bisphénol A (à base d’époxy) : pour une résistance aux hautes températures. Des résines conformes aux normes FDA et antimicrobiennes sont disponibles.

Q :

Quels volumes sont disponibles ?

UN :

Petite échelle : 500 L – 5 000 L Moyenne échelle : 10 000 L – 50 000 L Grande échelle : 100 000 L – 300 000 L et plus Tous les volumes peuvent être personnalisés en fonction des besoins de votre procédé.

Q :

Les cuves de fermentation en PRV peuvent-elles être utilisées à l'extérieur ?

UN :

Oui. Les réservoirs en PRV peuvent être conçus avec des gelcoats résistants aux UV et des revêtements extérieurs étanches pour une utilisation extérieure prolongée. Une isolation et une enveloppe thermique optionnelles sont disponibles pour stabiliser la température dans des environnements variables.

Q :

Quelles sont les plages de températures que peuvent supporter les réservoirs en PRV ?

UN :

Réservoirs standard en PRV : jusqu’à 70 °C (polyester) Réservoirs haute performance (vinylester) : jusqu’à 120 °C En option : isolation thermique et systèmes à double enveloppe glycol/acier inoxydable

Q :

Comment nettoyer ou stériliser une cuve de fermentation en PRV ?

UN :

Les cuves en PRV sont compatibles avec les procédés NEP (Nettoyage en Place) et SEP (Nettoyage à la vapeur en Place) : utiliser des solutions légèrement alcalines/acides et de l’eau chaude. Température maximale de la vapeur : 121 °C pendant 30 minutes (avec résine haute température). La surface interne lisse empêche la prolifération bactérienne.

Autres produits connexes