Lo stampaggio a iniezione di materie plastiche è uno dei processi di produzione più utilizzati per la produzione di componenti in plastica in grandi volumi. Fondamentale in questo processo è macchina per stampaggio a iniezione, un'apparecchiatura che fonde pellet di plastica e li inietta in uno stampo per dargli la forma desiderata. Con applicazioni che spaziano dall'automotive all'elettronica di consumo, dai dispositivi medici al packaging, lo stampaggio a iniezione è essenziale per la produzione moderna.

Introduzione alle prestazioni del prodotto

Le attrezzature utilizzate nello stampaggio a iniezione di materie plastiche svolgono un ruolo fondamentale nel determinare l'efficienza, la precisione e la scalabilità del processo produttivo. Questo articolo fornisce un'introduzione dettagliata alle macchine per lo stampaggio a iniezione, illustrandone componenti, tipologie, principi di funzionamento, sistemi ausiliari e le attuali tendenze tecnologiche.

attrezzature per stampaggio a iniezione di plastica

2. Panoramica del processo di stampaggio a iniezione

Lo stampaggio a iniezione di materie plastiche è un processo di produzione ciclico che prevede le seguenti fasi principali:

-

Alimentazione del materiale: I pellet o granuli termoplastici vengono inseriti in una tramoggia.

-

Fusione e plastificazione: La plastica viene riscaldata e fusa nel cilindro.

-

Iniezione: La plastica fusa viene iniettata nella cavità di uno stampo.

-

Raffreddamento e solidificazione: Il materiale si raffredda e assume la forma dello stampo.

-

Apertura ed espulsione dello stampo: Lo stampo si apre e il pezzo viene espulso.

-

Ripeti ciclo: Il ciclo ricomincia per la parte successiva.

Questo processo richiede elevata precisione ed efficienza, che vengono raggiunte attraverso una combinazione di sistemi meccanici, idraulici, elettrici e termici integrati nella macchina per stampaggio a iniezione.

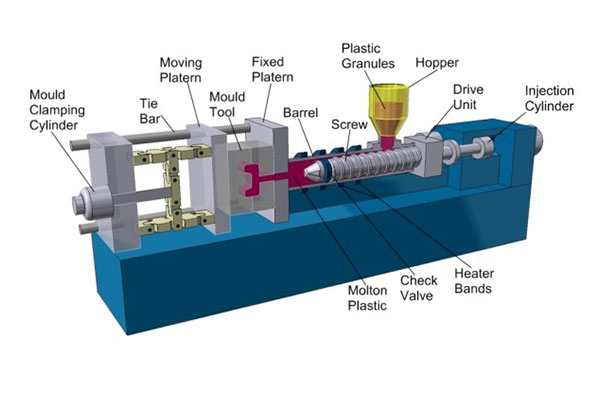

3. Componenti principali delle apparecchiature per lo stampaggio a iniezione di plastica

3.1 Unità di iniezione

L'unità di iniezione è responsabile della fusione e dell'iniezione della plastica nello stampo. È composta da:

-

Tramoggia: Introduce il materiale plastico grezzo (granuli o pellet) nel cilindro.

-

Barile: Tubo riscaldato in cui viene fusa la plastica.

-

Vite: Ruota e si muove assialmente per fondere, mescolare e iniettare la plastica.

-

Fasce riscaldanti: Riscaldatori elettrici avvolti attorno alla canna per mantenere una temperatura precisa.

-

Ugello: Dirige la plastica fusa nello stampo.

3.2 Unità di serraggio

Questa unità sostiene lo stampo e fornisce la forza necessaria per mantenerlo chiuso durante l'iniezione.

-

Meccanismo di serraggio: Solitamente idraulico, a ginocchiera o elettrico.

-

Piani mobili e fissi: Tenere le due metà dello stampo.

-

Barre di collegamento: Assicurare l'allineamento e resistere alla forza di serraggio.

-

Sistema di espulsione: Spinge fuori la parte stampata dopo il raffreddamento.

3.3 Sistema di controllo

Le macchine moderne sono dotate di sistemi di controllo computerizzati (HMI – Human Machine Interface) per gestire:

-

Temperatura

-

Pressione

-

Velocità di iniezione

-

Sequenze temporali

-

Sistemi di allarme

-

Registrazione dei dati e diagnostica

4. Tipi di macchine per stampaggio a iniezione

Le attrezzature per stampaggio a iniezione possono essere classificate in base al tipo di sistema di azionamento utilizzato:

4.1 Macchine per stampaggio a iniezione idraulica

-

Il più tradizionale e ampiamente utilizzato.

-

Utilizzare cilindri idraulici per il serraggio e l'iniezione.

-

Offrono elevata forza di serraggio e durata.

-

Adatto per pezzi di grandi dimensioni e applicazioni ad alta pressione.

-

Tendono a consumare più energia.

4.2 Macchine per stampaggio a iniezione elettriche

-

Utilizzare servomotori per tutti i movimenti.

-

Elevata precisione ed efficienza energetica.

-

Funzionamento pulito: ideale per applicazioni mediche e alimentari.

-

Costi iniziali più elevati ma costi operativi più bassi.

4.3 Macchine per stampaggio a iniezione ibride

-

Combinare sistemi idraulici ed elettrici.

-

Offrire un equilibrio tra costi, velocità ed efficienza energetica.

-

Spesso utilizzato in applicazioni di fascia media.

5. Tecnologie avanzate di stampaggio a iniezione

5.1 Stampaggio a due o più stampi

Comporta l'iniezione di due o più materiali in un unico ciclo. Utilizzato per parti con più colori o materiali.

5.2 Stampaggio a iniezione assistito da gas

Utilizza un gas (solitamente azoto) per spingere la plastica nello stampo. Aiuta a creare sezioni cave e riduce il peso e l'uso di materiale.

5.3 Stampaggio di gomma siliconica liquida (LSR)

Processo specializzato per componenti medicali ed elettronici. Richiede attrezzature dedicate che gestiscono silicone liquido bicomponente.

5.4 Microstampaggio a iniezione

Utilizzato per la produzione di componenti ultra-piccoli nei settori medico ed elettronico. Richiede attrezzature ad alta precisione.

5.5 Stampaggio a co-iniezione

Consente lo stampaggio di parti multistrato con materiali diversi nel nucleo e nella superficie. Utilizzato nei settori automobilistico e degli imballaggi.

6. Attrezzature ausiliarie nello stampaggio a iniezione

Oltre alla macchina principale per lo stampaggio a iniezione, la linea di produzione comprende in genere:

6.1 Regolatore della temperatura dello stampo

Mantiene lo stampo alla temperatura desiderata per garantire una qualità costante dei pezzi.

6.2 Refrigeratori

Utilizzato per raffreddare rapidamente lo stampo e ridurre il tempo di ciclo.

6.3 Essiccatore del materiale

Rimuove l'umidità dai pellet di plastica prima della lavorazione per evitare difetti come bolle o linee di saldatura deboli.

6.4 Caricatore a tramoggia

Alimenta automaticamente il materiale dai contenitori di stoccaggio alla tramoggia.

6.5 Robot e automazione

Utilizzato per la rimozione dei pezzi, il controllo qualità e l'imballaggio. Migliora l'efficienza e riduce i costi di manodopera.

7. Metriche chiave delle prestazioni delle apparecchiature per stampaggio a iniezione

La comprensione di queste metriche è fondamentale per la selezione e l'ottimizzazione delle apparecchiature:

-

Forza di serraggio (misurato in tonnellate): determina la dimensione e il tipo di stampo che può essere utilizzato.

-

Pressione di iniezione: Influisce sulla capacità di riempire lo stampo.

-

Dimensione del tiro: Volume massimo di materiale iniettato per ciclo.

-

Tempo di ciclo: Durata di un ciclo completo di stampaggio.

-

Consumo energetico: Varia notevolmente a seconda del tipo di macchina.

-

Precisione e ripetibilità: Essenziale per una produzione di alta qualità.

8. Applicazioni delle macchine per stampaggio a iniezione

Le macchine per stampaggio a iniezione vengono utilizzate in diversi settori, tra cui:

8.1 Automobilistico

-

Paraurti, cruscotti, alloggiamenti dei fari

-

Enfasi sulla durata, sulle dimensioni e sulla finitura superficiale

8.2 Elettronica

-

Alloggiamenti per telefoni, laptop, connettori

-

Concentrati sulla precisione e sull'estetica

8.3 Medico

-

Siringhe, strumenti chirurgici, dispositivi diagnostici

-

Deve rispettare rigorosi standard di pulizia e sicurezza

8.4 Imballaggio

-

Tappi per bottiglie, contenitori, chiusure

-

Preferite macchine ad alta velocità

8.5 Beni di consumo

-

Giocattoli, utensili da cucina, articoli per la casa

-

Varietà nei requisiti di materiali e finiture

9. Produttori leader di attrezzature per stampaggio a iniezione

Tra i produttori riconosciuti a livello mondiale figurano:

-

Arburg (Germania)

-

ENGEL (Austria)

-

Haitian International (Cina)

-

Milacron (Stati Uniti)

-

Sumitomo Demag (Giappone/Germania)

-

Nissei Plastic Industrial (Giappone)

-

KraussMaffei (Germania)

Queste aziende offrono una gamma di macchine che vanno dalle micro alle grandi macchine per stampaggio a iniezione, dotate di caratteristiche innovative.

10. Innovazioni recenti e tendenze del settore

10.1 Integrazione Industria 4.0

-

Monitoraggio in tempo reale, analisi dei dati, manutenzione predittiva

-

Sensori intelligenti e integrazione IoT per la diagnostica remota

10.2 Sostenibilità ed efficienza energetica

-

Macchine completamente elettriche e sistemi di recupero energetico

-

Utilizzo di bioplastiche e materiali riciclati

10.3 Compatibilità dei materiali avanzati

-

Macchine progettate per materiali compositi, LSR e plastiche ad alta temperatura

10.4 Integrazione della produzione additiva

-

Combinazione di stampa 3D con stampaggio a iniezione per prototipazione e parti ibride

11. Considerazioni nella scelta dell'attrezzatura per lo stampaggio a iniezione

La scelta dell'attrezzatura giusta implica la valutazione di diversi fattori:

-

Dimensioni e complessità del prodotto

-

Requisiti dei materiali

-

Volume di produzione

-

Esigenze di precisione e tolleranza

-

Livello di automazione

-

Budget e costi operativi

-

Conformità normativa (in particolare per applicazioni mediche e alimentari)

12. Manutenzione e sicurezza

Una corretta manutenzione è fondamentale per la longevità e la sicurezza della macchina:

-

Controlli di routine: Viti, riscaldatori, sistemi idraulici, sensori

-

Lubrificazione e pulizia: Previene l'usura e la contaminazione dei materiali

-

Sistemi di sicurezza: Arresti di emergenza, cancelli di sicurezza, interblocchi

-

Formazione degli operatori: Riduce al minimo l'errore umano e migliora la produttività

Attrezzature per stampaggio a iniezione di plastica

Serie:

attrezzature di supporto >applicazione

FAQ

Altri prodotti correlati