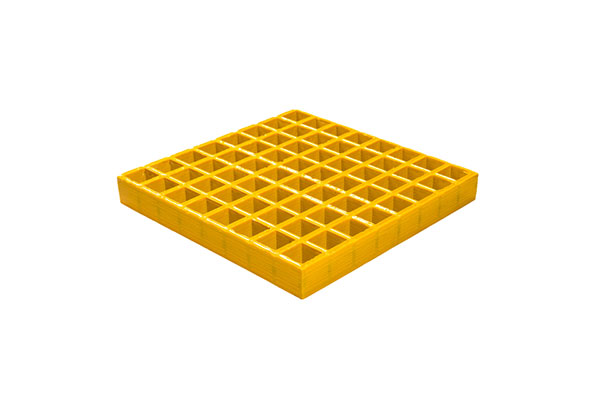

Le griglie stampate, note anche come grigliati stampati o grigliati in fibra di vetro stampati, sono pannelli robusti e resistenti alla corrosione, comunemente utilizzati in settori come quello marittimo, chimico, petrolifero e del gas, del trattamento delle acque reflue e delle infrastrutture. Queste griglie sono realizzate utilizzando una combinazione di sistemi di resina termoindurente e rinforzi in fibra di vetro attraverso un processo noto come stampaggio a compressione. La produzione di questi prodotti richiede un set specializzato di macchinari e attrezzature che garantiscano resistenza, uniformità e precisione nel prodotto finale.

Introduzione alle prestazioni del prodotto

Questo articolo fornisce un'introduzione dettagliata e tecnica ai macchinari e alle attrezzature per griglie stampate, trattando il processo di produzione, i componenti delle macchine, i flussi di lavoro operativi, i sistemi di automazione, le caratteristiche di sicurezza e le innovazioni emergenti del settore.

Macchinari e attrezzature per griglie stampate in fibra di vetro

2. Panoramica delle griglie stampate

Le griglie stampate sono in genere realizzate in materiali compositi plastici rinforzati. Il processo di produzione prevede la posa di una stuoia di fibre di vetro in uno stampo, seguita dall'aggiunta di resina, che viene poi polimerizzata per formare un prodotto robusto, rigido e resistente alla corrosione.

2.1 Caratteristiche principali

-

Resistenza alla corrosione

-

Resistenza allo scivolamento

-

Isolamento elettrico

-

Non magnetico

-

Elevato rapporto resistenza/peso

2.2 Applicazioni

-

Piattaforme e passerelle industriali

-

Coperture per trincee di drenaggio

-

Pavimenti delle torri di raffreddamento

-

Installazioni offshore

-

Facciate architettoniche

-

Impianti per alimenti e bevande

3. Processo di fabbricazione della griglia stampata

3.1 Preparazioni pre-stampaggio

-

Pulizia dello stampo e applicazione dell'agente distaccante

-

Preparazione del materassino in fibra di vetro (materasso a fili tagliati o roving continuo)

-

Premiscelazione di sistemi di resina (poliestere, vinilestere, fenolica, ecc.)

3.2 Processo di stampaggio

-

Stratificazione in fibra di vetro: Gli strati di fibra di vetro vengono depositati manualmente o automaticamente nello stampo.

-

colata di resina: La resina termoindurente viene versata uniformemente sulla fibra di vetro.

-

Stagionatura e riscaldamento: Lo stampo viene sottoposto a riscaldamento controllato (50–130°C) per avviare la polimerizzazione.

-

Raffreddamento e sformatura: Dopo la polimerizzazione, lo stampo viene raffreddato e la griglia stampata viene sformata.

-

Rifinitura e finitura superficiale: I bordi del pannello vengono tagliati e, se necessario, viene applicata la finitura superficiale.

3.3 Post-elaborazione

-

Molatura o levigatura dei bordi

-

Foratura o scanalatura

-

Verniciatura o trattamento superficiale (rivestimenti antiscivolo)

4. Macchinari e attrezzature per griglie stampate

Le attrezzature utilizzate nella produzione di griglie stampate possono essere suddivise in macchinari per lo stampaggio delle anime, attrezzature ausiliarie, E sistemi di automazione.

4.1 Attrezzatura per stampaggio di anime

4.1.1 Presse per stampi (presse idrauliche o pneumatiche)

Si tratta di presse ad alta resistenza, in grado di esercitare una pressione fino a 1500 tonnellate. La pressa garantisce che la resina impregni uniformemente la fibra di vetro sotto l'azione del calore e della pressione.

Caratteristiche principali:

-

Dimensioni della piastra: Dimensioni personalizzate da 1,2 mx 2,4 m a 1,5 mx 3,6 m

-

Piastre riscaldate: Integrato con elementi riscaldanti elettrici o a base di olio

-

Controlli logici programmabili (PLC) per ciclo di stagionatura

-

Interblocchi di sicurezza per prevenire gli incidenti

4.1.2 Set di stampi

La struttura della griglia è costituita da stampi riutilizzabili in acciaio o alluminio con cavità a forma di griglia.

Tipi:

-

Maglia quadrata o rettangolare

-

Stili a I o a T

-

Profondità personalizzata (ad esempio, 25 mm, 38 mm, 50 mm)

4.1.3 Sistema di erogazione della resina

I sistemi di dosaggio di precisione garantiscono la miscelazione e la distribuzione accurate dei componenti della resina.

Caratteristiche:

-

Pompe dosatrici automatiche per resina/indurente

-

Teste di miscelazione statiche o dinamiche

-

Controllo della portata programmabile

-

Sistema di degasaggio sotto vuoto (opzionale)

4.2 Attrezzatura ausiliaria

4.2.1 Chopper in fibra di vetro

Taglia il roving continuo in brevi tratti (25–50 mm) utilizzati nel processo di laminazione.

4.2.2 Sistema di riscaldamento

-

Riscaldatori elettrici o riscaldatori ad olio termico

-

Mantenere una temperatura costante dello stampo

-

Integrato con sensori di temperatura e circuiti di feedback

4.2.3 Sistema di raffreddamento

-

Ventilatori ad acqua o ad aria per abbassare la temperatura dello stampo dopo la polimerizzazione

-

Riduce il tempo di ciclo

4.2.4 Sistemi di distacco dallo stampo

-

Unità di spruzzatura per l'applicazione uniforme di agenti distaccanti per stampi

-

A base di silicone o cera

4.2.5 Attrezzatura per sformatura

Sistemi idraulici o manuali utilizzati per sollevare e rilasciare la griglia finita dallo stampo.

4.2.6 Tagliabordi e smerigliatrici

Macchine di post-lavorazione per levigare e rifinire i bordi dei pannelli fino a ottenere dimensioni precise.

4.3 Automazione e sistemi digitali

Le moderne linee di produzione stanno incorporando una maggiore automazione per garantire efficienza e controllo della qualità.

4.3.1 Sistemi controllati da PLC

Flusso di resina automatizzato, cicli di riscaldamento/raffreddamento e tempi di polimerizzazione per risultati ripetibili.

4.3.2 Integrazione SCADA

Sistemi di controllo di supervisione e acquisizione dati per monitorare tutti i parametri della macchina e fornire diagnosi a distanza.

4.3.3 Dosatori di resina robotizzati

Robot dotati di ugelli flessibili per una stesura precisa della resina.

4.3.4 Selettori automatici di pannelli

Sistemi di presa per prelevare, impilare e spostare i pannelli stampati verso linee di stoccaggio o di ulteriore lavorazione.

5. Materiali e compatibilità

5.1 Rinforzi in fibra di vetro

-

Roving di vetro E o S

-

Stuoia di filamenti tagliati (CSM)

-

stuoia tessuta

-

Fibre tirate o tagliate a seconda dell'applicazione

5.2 Sistemi di resina

-

Resina poliestere insatura (UPR): Standard, economico

-

Resina Vinilestere: Per la resistenza chimica

-

Resina fenolica: Applicazioni ignifughe

-

Resina epossidica: Grigliati compositi ad alte prestazioni

5.3 Additivi

-

Pigmenti

-

ritardanti di fiamma

-

stabilizzatori UV

-

Riempitivi antiscivolo

I macchinari devono supportare una dispersione uniforme e la compatibilità con questi materiali.

6. Layout dell'impianto e flusso di lavoro di produzione

6.1 Layout tipico

-

Area di stoccaggio dei materiali (resina, fibra di vetro)

-

Zona di taglio/triturazione

-

Linea di laminazione e stampaggio

-

Forni di polimerizzazione (se separati dalla pressa)

-

Zona di sformatura e post-lavorazione

-

Laboratorio di controllo qualità

-

Imballaggio e magazzino

6.2 Passaggi del flusso di lavoro

-

Check-in delle materie prime

-

Taglio e preparazione della fibra di vetro

-

Posa in stampo

-

Miscelazione e distribuzione della resina

-

Stampaggio a compressione

-

Stagionatura, raffreddamento e sformatura

-

Rifilatura e ispezione dei bordi

-

Imballaggio e spedizione

7. Sicurezza e controllo ambientale

7.1 Caratteristiche di sicurezza

-

Sistemi di arresto di emergenza su tutte le presse

-

Recinzioni di sicurezza attorno alle parti mobili

-

Schermatura termica attorno ai componenti caldi

-

Porte interbloccate durante l'operazione di stampaggio

-

Valvole di protezione da sovrapressione

7.2 Controlli ambientali

-

Estrattori di COV per fumi di resina

-

Unità di raccolta polvere nelle zone di rettifica

-

Sistemi di contenimento delle fuoriuscite di resina

-

DPI e sistemi di ventilazione

8. Standard di settore e garanzia della qualità

8.1 Standard

-

Standard ANSI/ACMA FGMC

-

ISO9001:2015

-

ASTM D635 (Infiammabilità)

-

EN ISO 14122-2 (Grigliati per pavimenti industriali)

8.2 Controlli di qualità

-

Prove di carico

-

Ispezione del rapporto resina-vetro

-

Misurazione della tolleranza dimensionale

-

Confronto tra colore e finitura superficiale

-

Test di ignifugazione

9. Manutenzione e gestione del ciclo di vita

9.1 Attività di manutenzione ordinaria

-

Controllare i livelli e la pressione del fluido idraulico

-

Ispezionare l'allineamento della pressa e i piani

-

Pulire le superfici dello stampo e riapplicare l'agente distaccante

-

Calibrare i misuratori di portata in resina

-

Sostituire i filtri e i sensori di temperatura

9.2 Manutenzione predittiva

-

Analisi delle vibrazioni

-

Immagini termiche per la salute del riscaldatore

-

Analisi SCADA per le tendenze delle prestazioni

Una corretta manutenzione prolunga la durata dei macchinari e garantisce una qualità costante del prodotto.

10. Principali produttori globali di macchinari per griglie stampate

-

YUSHENG FRP Machinery (Cina)

-

Attrezzatura FRP Jiangsu Jinlong

-

Huayang FRP Mould Co., Ltd.

-

Glasteel Industrial Equipment (Messico)

-

Polser Composite Machinery (Turchia)

-

Pultrall Inc. (Canada) – per stampi e attrezzature di post-lavorazione

-

Attrezzature personalizzate da costruttori OEM (USA, UE)

Molte aziende personalizzano le linee di pressatura e le dimensioni degli stampi in base alle specifiche del prodotto del cliente.

11. Innovazioni e tendenze future

11.1 Fabbriche intelligenti

-

Monitoraggio in tempo reale

-

Analisi predittiva

-

Ispezione robotica delle griglie

11.2 Produzione ecocompatibile

-

Resine a basso contenuto di COV

-

Sistemi di resina a circuito chiuso

-

Griglia biocomposita (ad esempio con fibre naturali)

11.3 Progettazione di stampi ad alta precisione

-

Stampi lavorati a CNC per tolleranze più strette

-

Strumenti stampati in 3D per prototipi

11.4 Celle di produzione modulari

-

Celle flessibili e scalabili per la produzione in lotti

-

Unità di automazione plug-and-play

12. Conclusion

La produzione di griglie stampate è un processo tecnologicamente sofisticato che richiede un controllo preciso di temperatura, pressione, flusso di resina e orientamento delle fibre. I macchinari impiegati, dalle enormi presse idrauliche ai distributori automatici di resina e ai raccoglitori robotizzati, devono funzionare in modo impeccabile per garantire un'elevata qualità del prodotto e una produzione efficiente.

Investire in macchinari per griglie stampate di alta qualità non solo aumenta la capacità produttiva, ma apre anche le porte all'innovazione nella progettazione e nelle prestazioni dei prodotti. Poiché le industrie richiedono sempre più materiali leggeri, resistenti alla corrosione e a bassa manutenzione, il ruolo delle griglie stampate e la relativa tecnologia di produzione continueranno ad espandersi.

Macchinari e attrezzature per griglie stampate

Serie:

attrezzature di supporto >applicazione

Piattaforme e passerelle industriali Coperture di trincee di drenaggio Pavimenti di torri di raffreddamento Installazioni offshore Facciate architettoniche Impianti alimentari e delle bevande

Marchio :

TFcomposito

Nome del prodotto :

Macchinari per griglie stampate

FAQ

Q :

In che cosa si differenziano le griglie stampate dalle griglie pultruse?

UN :

Il reticolo stampato viene realizzato versando resina su materassini in fibra di vetro in uno stampo, ottenendo una struttura di resistenza bidirezionale. Il reticolo pultruso viene realizzato tirando fili continui in fibra di vetro attraverso un bagno di resina e una matrice riscaldata, offrendo una maggiore resistenza longitudinale.

Q :

Che tipo di pressa viene utilizzata nella produzione di griglie stampate?

UN :

La pressa a compressione idraulica più comunemente utilizzata è quella con piastre riscaldate. La capacità della pressa varia da 500 a 1500 tonnellate, a seconda delle dimensioni e dello spessore della griglia.

Q :

Quali materiali possono essere trattati dai macchinari?

UN :

Il macchinario è compatibile con: Fibra di vetro (vetro E o vetro S) Resine (poliestere, vinilestere, epossidiche, fenoliche) Additivi come inibitori UV, pigmenti e ritardanti di fiamma

Q :

Come vengono progettati gli stampi per le diverse dimensioni delle griglie?

UN :

Gli stampi vengono realizzati su misura in base a: Modelli di maglia (quadrati, rettangolari) Spessore del pannello (ad esempio, 25 mm, 38 mm, 50 mm) Tipo di superficie della griglia (concava, granigliata, liscia)

Q :

Qual è il tempo di ciclo tipico per un pannello grigliato stampato?

UN :

Il ciclo completo, dalla stesura alla sformatura, dura in genere dai 30 ai 90 minuti, a seconda delle dimensioni del pannello, del tipo di resina e del sistema di polimerizzazione.

Altri prodotti correlati