A moldagem por injeção de plástico é um dos processos de fabricação mais utilizados para a produção de peças plásticas em grandes volumes. O elemento central desse processo é a máquina de moldagem por injeção, A moldagem por injeção é um equipamento que derrete grânulos de plástico e os injeta em um molde para formar o formato desejado. Com aplicações que vão desde a indústria automotiva e eletrônicos de consumo até dispositivos médicos e embalagens, a moldagem por injeção é essencial para a manufatura moderna.

Introdução ao desempenho do produto

Os equipamentos utilizados na moldagem por injeção de plástico desempenham um papel fundamental na determinação da eficiência, precisão e escalabilidade do processo de produção. Este artigo fornece uma introdução detalhada às máquinas de moldagem por injeção, abordando seus componentes, tipos, princípios de funcionamento, sistemas auxiliares e tendências tecnológicas atuais.

equipamentos de moldagem por injeção de plástico

2. Visão geral do processo de moldagem por injeção

A moldagem por injeção de plástico é um processo de fabricação cíclico que envolve as seguintes etapas principais:

-

Alimentação de materiaisGrânulos ou pellets termoplásticos são alimentados em uma tremonha.

-

Fusão e plastificaçãoO plástico é aquecido e derretido dentro do cilindro.

-

InjeçãoO plástico fundido é injetado na cavidade de um molde.

-

Resfriamento e solidificaçãoO material esfria e assume a forma do molde.

-

Abertura e ejeção do moldeO molde se abre e a peça é ejetada.

-

Repita o cicloO ciclo recomeça para a próxima parte.

Este processo exige alta precisão e eficiência, que são alcançadas por meio de uma combinação de sistemas mecânicos, hidráulicos, elétricos e térmicos integrados à máquina de moldagem por injeção.

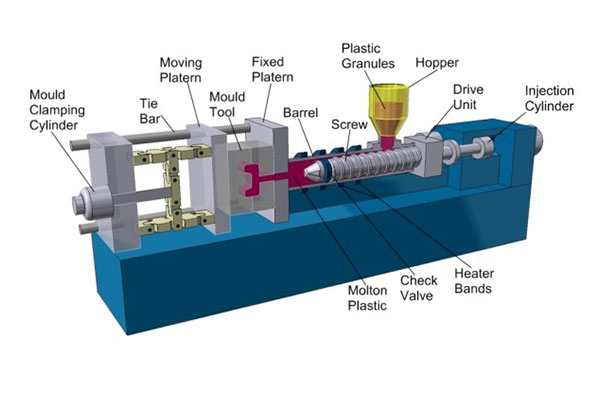

3. Componentes Essenciais de Equipamentos de Moldagem por Injeção de Plástico

3.1 Unidade de Injeção

A unidade de injeção é responsável por derreter e injetar o plástico no molde. Ela consiste em:

-

FunilAlimenta o cilindro com matéria-prima plástica (grânulos ou pellets).

-

BarrilTubo aquecido onde o plástico é derretido.

-

ParafusoGira e se move axialmente para derreter, misturar e injetar o plástico.

-

Bandas de aquecimentoAquecedores elétricos enrolados ao redor do barril para manter a temperatura precisa.

-

BocalDireciona o plástico fundido para dentro do molde.

3.2 Unidade de Fixação

Esta unidade segura o molde e fornece a força necessária para mantê-lo fechado durante a injeção.

-

Mecanismo de FixaçãoGeralmente hidráulico, de alavanca ou elétrico.

-

Placas móveis e fixasSegure as duas metades da forma.

-

Barras de amarraçãoGarantir o alinhamento e suportar a força de fixação.

-

Sistema de EjeçãoEmpurra a peça moldada para fora após o resfriamento.

3.3 Sistema de Controle

As máquinas modernas são equipadas com sistemas de controle computadorizados (IHM – Interface Homem-Máquina) para gerenciar:

-

Temperatura

-

Pressão

-

Velocidade de injeção

-

Sequências temporais

-

Sistemas de alarme

-

Registro de dados e diagnóstico

4. Tipos de máquinas de moldagem por injeção

Os equipamentos de moldagem por injeção podem ser categorizados com base no tipo de sistema de acionamento utilizado:

4.1 Máquinas de Moldagem por Injeção Hidráulica

-

Mais tradicional e amplamente utilizado.

-

Utilize cilindros hidráulicos para fixação e injeção.

-

Oferecem alta força de fixação e durabilidade.

-

Adequado para peças grandes e aplicações de alta pressão.

-

Tendem a consumir mais energia.

4.2 Máquinas Elétricas de Moldagem por Injeção

-

Utilize servomotores para todos os movimentos.

-

Alta precisão e eficiência energética.

-

Operação limpa — ideal para aplicações médicas e alimentícias.

-

Custo inicial mais elevado, mas custo operacional mais baixo.

4.3 Máquinas Híbridas de Moldagem por Injeção

-

Combinar sistemas hidráulicos e elétricos.

-

Oferecer um equilíbrio entre custo, velocidade e eficiência energética.

-

Frequentemente utilizado em aplicações de gama média.

5. Tecnologias Avançadas de Moldagem por Injeção

5.1 Moldagem por Injeção Dupla ou Múltipla

Consiste na injeção de dois ou mais materiais em um único ciclo. Utilizado para peças com múltiplas cores ou materiais.

5.2 Moldagem por Injeção Assistida por Gás

Utiliza gás (geralmente nitrogênio) para empurrar o plástico para dentro do molde. Ajuda a criar seções ocas e reduz o peso e o consumo de material.

5.3 Moldagem de Borracha de Silicone Líquida (LSR)

Processo especializado para componentes médicos e eletrônicos. Requer equipamentos específicos para o manuseio de silicone líquido bicomponente.

5.4 Micromoldagem por Injeção

Utilizado na produção de peças ultracompactas nas indústrias médica e eletrônica. Requer equipamentos de alta precisão.

5.5 Moldagem por co-injeção

Permite a moldagem de peças multicamadas com diferentes materiais no núcleo e na camada externa. Utilizado nas indústrias automotiva e de embalagens.

6. Equipamentos auxiliares na moldagem por injeção

Além da máquina principal de moldagem por injeção, a linha de produção normalmente inclui:

6.1 Controlador de temperatura do molde

Mantém o molde na temperatura desejada para garantir a qualidade consistente das peças.

6.2 Resfriadores

Utilizado para resfriar o molde rapidamente e reduzir o tempo de ciclo.

6.3 Secador de Materiais

Remove a umidade dos grânulos de plástico antes do processamento para evitar defeitos como bolhas ou linhas de solda fracas.

Carregador de tremonha 6.4

Alimenta automaticamente o funil com material proveniente dos silos de armazenamento.

6.5 Robôs e Automação

Utilizada para remoção de peças, inspeção de qualidade e embalagem. Aumenta a eficiência e reduz os custos de mão de obra.

7. Principais métricas de desempenho de equipamentos de moldagem por injeção

Compreender essas métricas é fundamental para selecionar e otimizar equipamentos:

-

Força de aperto (medido em toneladas): Determina o tamanho e o tipo de molde que pode ser usado.

-

Pressão de injeçãoAfeta a capacidade de preencher o molde.

-

Tamanho da doseVolume máximo de material injetado por ciclo.

-

Tempo de cicloDuração de um ciclo completo de moldagem.

-

Consumo de energiaVaria significativamente entre os tipos de máquina.

-

Precisão e repetibilidadeEssencial para uma produção de alta qualidade.

8. Aplicações das máquinas de moldagem por injeção

As máquinas de moldagem por injeção são utilizadas em diversos setores industriais, incluindo:

8.1 Automotivo

-

Para-choques, painéis, faróis

-

Ênfase na durabilidade, tamanho e acabamento da superfície.

8.2 Eletrônica

-

Caixas para telefones, laptops e conectores.

-

Foco na precisão e na estética.

8.3 Médico

-

Seringas, instrumentos cirúrgicos, dispositivos de diagnóstico

-

Deve cumprir normas rigorosas de limpeza e segurança.

8.4 Embalagem

-

Tampas de garrafa, recipientes, fechos

-

Máquinas de alta velocidade são preferíveis.

8.5 Bens de Consumo

-

Brinquedos, utensílios de cozinha, artigos para o lar

-

Variedade nos requisitos de materiais e acabamentos

9. Principais fabricantes de equipamentos de moldagem por injeção

Alguns fabricantes reconhecidos mundialmente incluem:

-

Arburg (Alemanha)

-

ENGEL (Áustria)

-

Internacional Haitiano (China)

-

Milacron (EUA)

-

Sumitomo Demag (Japão/Alemanha)

-

Nissei Plastic Industrial (Japão)

-

KraussMaffei (Alemanha)

Essas empresas oferecem uma gama de máquinas, desde microinjetoras até injetoras de grande formato, com recursos inovadores.

10. Inovações recentes e tendências do setor

10.1 Integração da Indústria 4.0

-

Monitoramento em tempo real, análise de dados, manutenção preditiva

-

Sensores inteligentes e integração da IoT para diagnósticos remotos

10.2 Sustentabilidade e Eficiência Energética

-

Máquinas totalmente elétricas e sistemas de recuperação de energia

-

Utilização de bioplásticos e materiais reciclados

10.3 Compatibilidade de Materiais Avançados

-

Máquinas projetadas para materiais compósitos, LSR e plásticos de alta temperatura.

10.4 Integração da Manufatura Aditiva

-

Combinação de impressão 3D com moldagem por injeção para prototipagem e peças híbridas.

11. Considerações na escolha de equipamentos de moldagem por injeção

A escolha do equipamento certo envolve a avaliação de diversos fatores:

-

Tamanho e complexidade do produto

-

Requisitos de materiais

-

Volume de produção

-

Necessidades de Precisão e Tolerância

-

Nível de automação

-

Orçamento e custos operacionais

-

Conformidade regulatória (especialmente para aplicações médicas e alimentares)

12. Manutenção e Segurança

A manutenção adequada é fundamental para a longevidade e segurança da máquina:

-

Verificações de rotinaParafusos, aquecedores, sistemas hidráulicos, sensores

-

Lubrificação e limpeza: Previne o desgaste e a contaminação do material

-

Sistemas de segurançaParadas de emergência, portões de segurança, intertravamentos

-

Treinamento de OperadoresMinimiza erros humanos e melhora a produtividade.

Equipamentos para moldagem por injeção de plástico

Series :

equipamentos de apoio >aplicativo

Perguntas frequentes

Outros produtos relacionados