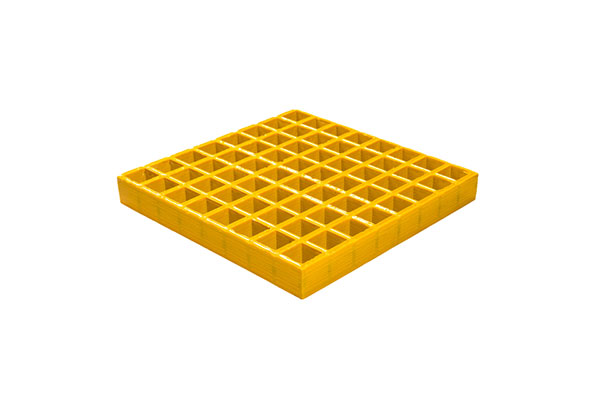

Grelhas moldadas, também conhecidas como grades moldadas ou grades de fibra de vidro moldadas, são painéis robustos e resistentes à corrosão, comumente usados em indústrias como a naval, de processamento químico, de petróleo e gás, de tratamento de águas residuais e de infraestrutura. Essas grelhas são fabricadas utilizando uma combinação de resinas termofixas e reforços de fibra de vidro por meio de um processo conhecido como moldagem por compressão. A fabricação desses produtos requer um conjunto especializado de máquinas e equipamentos que garantem resistência, uniformidade e precisão no produto final.

Introdução ao desempenho do produto

Este artigo fornece uma introdução técnica e detalhada às máquinas e equipamentos para fabricação de grelhas moldadas, abrangendo o processo de fabricação, os componentes da máquina, os fluxos de trabalho operacionais, os sistemas de automação, os recursos de segurança e as inovações emergentes do setor.

Máquinas e equipamentos para fabricação de grades moldadas em fibra de vidro

2. Visão geral das grelhas moldadas

As grades moldadas são normalmente produzidas a partir de compósitos plásticos reforçados. O processo de fabricação envolve a colocação de manta de fibra de vidro em um molde, seguida da adição de resina, que é então curada para formar um produto forte, rígido e resistente à corrosão.

2.1 Principais características

-

Resistência à corrosão

-

resistência ao deslizamento

-

Isolamento elétrico

-

Não magnético

-

Alta relação resistência-peso

2.2 Aplicações

-

Plataformas e passarelas industriais

-

Tampas de valas de drenagem

-

Pisos da torre de resfriamento

-

Instalações offshore

-

Fachadas arquitetônicas

-

Fábricas de alimentos e bebidas

3. Processo de fabricação de grelhas moldadas

3.1 Preparativos para a pré-moldagem

-

Limpeza de moldes e aplicação de agente desmoldante

-

Preparação da manta de fibra de vidro (manta de fibra de vidro picada ou roving contínuo)

-

Pré-mistura de sistemas de resina (poliéster, vinil éster, fenólico, etc.)

3.2 Processo de Moldagem

-

Laminação de fibra de vidroCamadas de fibra de vidro são colocadas manualmente ou automaticamente no molde.

-

Derramamento de resinaA resina termofixa é vertida uniformemente sobre a fibra de vidro.

-

Cura e aquecimentoO molde é submetido a aquecimento controlado (50–130°C) para iniciar a cura.

-

Resfriamento e DesmoldagemApós a cura, o molde é resfriado e a grade moldada é desmoldada.

-

Aparar e dar acabamento à superfícieAs bordas dos painéis são cortadas e, se necessário, é aplicado um acabamento superficial.

3.3 Pós-processamento

-

Lixar ou esmerilhar bordas

-

Perfuração ou ranhuramento

-

Pintura ou tratamento de superfície (revestimentos antiderrapantes)

4. Máquinas e equipamentos para grelhas moldadas

Os equipamentos utilizados na fabricação de grades moldadas podem ser divididos em máquinas de moldagem de núcleo, equipamentos auxiliares, e sistemas de automação.

4.1 Equipamentos para Moldagem de Núcleos

4.1.1 Prensas de Moldagem (Prensas Hidráulicas ou Pneumáticas)

Essas são prensas de alta resistência capazes de exercer até 1500 toneladas de pressão. A prensa garante que a resina impregne a fibra de vidro de maneira uniforme sob calor e pressão.

Características principais:

-

Tamanho do pratoTamanhos personalizados de 1,2 m x 2,4 m a 1,5 m x 3,6 m

-

placas aquecidasIntegrado com elementos de aquecimento elétricos ou a óleo

-

Controladores lógicos programáveis (CLP) para o ciclo de cura

-

Intertravamentos de segurança para prevenir acidentes

4.1.2 Conjuntos de moldes

A estrutura da grelha é formada por moldes reutilizáveis de aço ou alumínio com cavidades em formato de grade.

Tipos:

-

malha quadrada ou retangular

-

Estilos de barra em I ou barra em T

-

Profundidade personalizada (ex.: 25 mm, 38 mm, 50 mm)

4.1.3 Sistema de Dosagem de Resina

Sistemas de dosagem de precisão garantem a mistura e a distribuição exatas dos componentes da resina.

Características:

-

Bombas dosadoras automáticas para resina/endurecedor

-

Cabeças de mistura estáticas ou dinâmicas

-

Controle programável da taxa de fluxo

-

Sistema de desgaseificação a vácuo (opcional)

4.2 Equipamentos Auxiliares

4.2.1 Chopper de Fibra de Vidro

Corta o fio contínuo em comprimentos curtos (25–50 mm) utilizados no processo de laminação.

4.2.2 Sistema de Aquecimento

-

Aquecedores elétricos ou aquecedores a óleo térmico

-

Mantenha a temperatura do molde constante.

-

Integrado com sensores de temperatura e circuitos de feedback.

4.2.3 Sistema de Refrigeração

-

Resfriamento a água ou ventiladores para baixar a temperatura do molde após a cura.

-

Reduz o tempo de ciclo

4.2.4 Sistemas de Desmoldagem

-

Unidades de pulverização para aplicação uniforme de agentes desmoldantes.

-

À base de silicone ou cera.

4.2.5 Equipamentos de Desmoldagem

Sistemas hidráulicos ou manuais são utilizados para levantar e liberar a grelha acabada do molde.

4.2.6 Aparadores de Bordas e Esmerilhadeiras

Máquinas de pós-processamento para alisar e aparar as bordas dos painéis, garantindo dimensões precisas.

4.3 Automação e Sistemas Digitais

As linhas de produção modernas estão incorporando mais automação para aumentar a eficiência e o controle de qualidade.

4.3.1 Sistemas controlados por CLP

Fluxo de resina automatizado, ciclos de aquecimento/resfriamento e tempos de cura para resultados consistentes.

4.3.2 Integração SCADA

Sistemas de supervisão, controle e aquisição de dados para monitorar todos os parâmetros da máquina e fornecer diagnóstico remoto.

4.3.3 Dispensadores robóticos de resina

Robôs equipados com bicos flexíveis para aplicação precisa de resina.

4.3.4 Seletores de painel automáticos

Sistemas de preensão para pegar, empilhar e movimentar painéis moldados para armazenamento ou linhas de processamento subsequentes.

5. Materiais e Compatibilidade

5.1 Reforços de fibra de vidro

-

Fibra de vidro tipo E ou fibra de vidro tipo S

-

Manta de fibra picada (CSM)

-

Fibra tecida

-

Fibras puxadas ou cortadas, dependendo da aplicação.

5.2 Sistemas de resina

-

Resina de poliéster insaturada (UPR)Padrão, econômico

-

Resina Vinil EsterPara resistência química

-

Resina FenólicaAplicações retardantes de chamas

-

Resina epóxiGrades compostas de alto desempenho

5.3 Aditivos

-

Pigmentos

-

retardantes de chamas

-

estabilizadores UV

-

Preenchimentos antiderrapantes

O maquinário deve permitir dispersão uniforme e compatibilidade com esses materiais.

6. Layout da fábrica e fluxo de trabalho de produção

6.1 Layout típico

-

Área de armazenamento de materiais (resina, fibra de vidro)

-

Zona de corte/picagem

-

Linha de laminação e moldagem

-

Fornos de cura (se separados da prensa)

-

Zona de desmoldagem e pós-processamento

-

Laboratório de controle de qualidade

-

Embalagem e armazém

6.2 Etapas do fluxo de trabalho

-

Entrada de matéria-prima

-

Corte e preparação de fibra de vidro

-

Laminação em molde

-

Mistura e dispensação de resina

-

Moldagem por compressão

-

Cura, resfriamento e desmoldagem

-

Corte e inspeção das bordas

-

Embalagem e expedição

7. Segurança e Controle Ambiental

7.1 Recursos de segurança

-

Sistemas de parada de emergência em todas as impressoras

-

Enclausuramentos de segurança ao redor das partes móveis

-

Proteção térmica em torno de componentes quentes

-

Portas intertravadas durante a operação de moldagem

-

Válvulas de proteção contra sobrepressão

7.2 Controles Ambientais

-

Extratores de COVs para vapores de resina

-

Unidades de coleta de poeira em zonas de moagem

-

Sistemas de contenção de derramamento de resina

-

EPI e sistemas de ventilação

8. Normas da Indústria e Garantia de Qualidade

8.1 Normas

-

Normas ANSI/ACMA FGMC

-

ISO 9001:2015

-

ASTM D635 (Inflamabilidade)

-

EN ISO 14122-2 (Grelha de piso industrial)

8.2 Verificações de Qualidade

-

Testes de capacidade de carga

-

Inspeção da proporção resina/vidro

-

Medição de tolerância dimensional

-

Comparação de cores e acabamentos de superfície

-

Testes de resistência ao fogo

9. Manutenção e Gestão do Ciclo de Vida

9.1 Tarefas de Manutenção Regular

-

Verifique os níveis e a pressão do fluido hidráulico.

-

Inspecione o alinhamento da prensa e as placas de pressão.

-

Limpe as superfícies do molde e reaplique o agente desmoldante.

-

Calibrar medidores de vazão de resina

-

Substitua os filtros e os sensores de temperatura.

9.2 Manutenção preditiva

-

Análise de vibração

-

Termografia para avaliação da saúde do aquecedor

-

Análise SCADA para tendências de desempenho

A manutenção adequada prolonga a vida útil das máquinas e garante a qualidade consistente do produto.

10. Principais fabricantes globais de máquinas para grelhas moldadas

-

Máquinas de PRFV YUSHENG (China)

-

Equipamento FRP Jiangsu Jinlong

-

Huayang FRP Mould Co., Ltd.

-

Glasteel Equipamentos Industriais (México)

-

Polser Composite Machinery (Turquia)

-

Pultrall Inc. (Canadá) – para equipamentos de moldagem e pós-processamento

-

Equipamentos personalizados de fabricantes OEM (EUA, UE)

Muitas empresas personalizam linhas de prensagem e tamanhos de moldes com base nas especificações do produto do cliente.

11. Inovações e Tendências Futuras

11.1 Fábricas Inteligentes

-

Monitoramento em tempo real

-

Análise preditiva

-

Inspeção robótica de grades

11.2 Fabricação Ecológica

-

Resinas com baixo teor de VOC

-

Sistemas de resina de circuito fechado

-

Grade biocompósita (por exemplo, com fibras naturais)

11.3 Projeto de molde de alta precisão

-

Moldes usinados por CNC para tolerâncias mais rigorosas.

-

Ferramentas impressas em 3D para protótipos

11.4 Células de Produção Modulares

-

Células flexíveis e escaláveis para produção em lotes.

-

Unidades de automação plug-and-play

12. Conclusão

A produção de grelhas moldadas é um processo tecnologicamente sofisticado que exige controle preciso de temperatura, pressão, fluxo de resina e orientação das fibras. O maquinário envolvido — desde prensas hidráulicas de grande porte até dispensadores de resina automatizados e robôs de coleta — deve funcionar perfeitamente para garantir alta qualidade do produto e produção eficiente.

Investir em máquinas de moldagem de grelhas de alta qualidade não só aumenta a capacidade de produção, como também abre caminho para a inovação no design e desempenho do produto. À medida que as indústrias exigem cada vez mais materiais leves, resistentes à corrosão e de baixa manutenção, o papel das grelhas moldadas e sua tecnologia de produção continuarão a se expandir.

Máquinas e equipamentos para grelhas moldadas

Series :

equipamentos de apoio >aplicativo

Plataformas e passarelas industriais; Coberturas de valas de drenagem; Pisos de torres de resfriamento; Instalações offshore; Fachadas arquitetônicas; Fábricas de alimentos e bebidas.

Marca :

TFcomposite

Nome do Produto :

Máquinas para fabricação de grelhas moldadas

Perguntas frequentes

P:

Qual a diferença entre grades moldadas e grades pultrudadas?

A :

As grades moldadas são fabricadas vertendo resina sobre mantas de fibra de vidro em um molde, resultando em um padrão de resistência bidirecional. Já as grades pultrudadas são fabricadas puxando filamentos contínuos de fibra de vidro através de um banho de resina e uma matriz aquecida, oferecendo maior resistência longitudinal.

P:

Que tipo de prensa é utilizada na produção de grelhas moldadas?

A :

A prensa de compressão hidráulica com placas aquecidas é a mais utilizada. A capacidade da prensa varia de 500 a 1500 toneladas, dependendo do tamanho e da espessura da grelha.

P:

Que materiais a máquina consegue processar?

A :

O equipamento é compatível com: Fibra de vidro (vidro E ou vidro S), resinas (poliéster, vinil éster, epóxi, fenólica), aditivos como inibidores de UV, pigmentos e retardantes de chama.

P:

Como são projetados os moldes para diferentes tamanhos de grelha?

A :

Os moldes são fabricados sob medida com base nas seguintes especificações: padrões da malha (quadrada, retangular), espessura do painel (por exemplo, 25 mm, 38 mm, 50 mm) e tipo de superfície da grade (côncava, texturizada, lisa).

P:

Qual é o tempo de ciclo típico para um painel de grelha moldado?

A :

O ciclo completo — da laminação à desmoldagem — geralmente leva de 30 a 90 minutos, dependendo do tamanho do painel, do tipo de resina e do sistema de cura.

Outros produtos relacionados