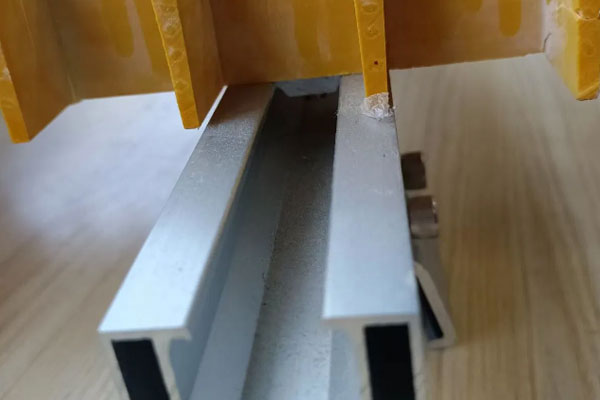

O Corrimãos para passarelas de manutenção solar - Série 2000 São sistemas de segurança e acesso especialmente projetados para parques solares fotovoltaicos (PV) e instalações em telhados. Esses trilhos oferecem uma plataforma de circulação não invasiva, segura e modular para a equipe de manutenção. Sua construção leve, porém robusta, garante durabilidade a longo prazo em diversas condições climáticas, sem comprometer o desempenho dos painéis ou a integridade do telhado.

Introdução ao desempenho do produto

Ficha técnica:

| Recurso | Especificação |

|---|---|

| Modelo | Corrimão solar para passarela – Série 2000 |

| Material | Liga de alumínio de grau marítimo / Aço galvanizado a quente / PRFV (opções) |

| Acabamento de superfície | Antiderrapante serrilhado/lixado/com nervuras |

| Dimensões (Padrão) | Comprimento: 3000 mm (personalizável) Largura: 600 mm Altura: 40 mm |

| Peso | Aproximadamente 8-12 kg por metro (dependendo do material) |

| Classificação de carga | ≥ 2,5 kN/m² carga uniformemente distribuída |

| Tipo de fixação | Fixação por grampo/não penetrante para telhados ou fixação direta por parafusos para sistemas de solo. |

| Compatibilidade | Compatível com a maioria dos sistemas de montagem solar tipo tilt-rack. |

| Resistência UV | Sim (materiais estabilizados contra raios UV para uso externo) |

| Resistência à corrosão | Alto (ideal para ambientes costeiros ou desérticos) |

| Opções de cores | Amarelo, Cinza, Preto (padrão); Cores personalizadas sob encomenda |

| Acessórios opcionais | Guarda-corpos, rodapés, placas de proteção, conectores de passarela |

| Certificações | Certificações ISO 9001, CE e OSHA em conformidade. |

Formulários:

-

Parques solares instalados no solo e em telhados

-

Sistemas fotovoltaicos comerciais e industriais

-

Instalações solares em telhados planos

-

parques solares de grande escala

Principais benefícios:

-

SegurançaSuperfície antiderrapante e corrimãos de segurança opcionais melhoram a segurança do trabalhador.

-

DurabilidadeProjetado para resistir à exposição extrema aos raios UV, chuva, neve e areia.

-

Facilidade de instalaçãoO design modular e leve reduz a mão de obra e o tempo de instalação.

-

Ecológico: 100% materiais recicláveis com baixa manutenção.

corrimãos de passarela para manutenção solar

Series :

equipamentos de apoio >aplicativo

Plataformas e passarelas industriais; Coberturas de valas de drenagem; Pisos de torres de resfriamento; Instalações offshore; Fachadas arquitetônicas; Fábricas de alimentos e bebidas.

Marca :

TFcomposite

Nome do Produto :

Máquinas para fabricação de grelhas moldadas

Perguntas frequentes

P:

Qual a diferença entre grades moldadas e grades pultrudadas?

A :

As grades moldadas são fabricadas vertendo resina sobre mantas de fibra de vidro em um molde, resultando em um padrão de resistência bidirecional. Já as grades pultrudadas são fabricadas puxando filamentos contínuos de fibra de vidro através de um banho de resina e uma matriz aquecida, oferecendo maior resistência longitudinal.

P:

Que tipo de prensa é utilizada na produção de grelhas moldadas?

A :

A prensa de compressão hidráulica com placas aquecidas é a mais utilizada. A capacidade da prensa varia de 500 a 1500 toneladas, dependendo do tamanho e da espessura da grelha.

P:

Que materiais a máquina consegue processar?

A :

O equipamento é compatível com: Fibra de vidro (vidro E ou vidro S), resinas (poliéster, vinil éster, epóxi, fenólica), aditivos como inibidores de UV, pigmentos e retardantes de chama.

P:

Como são projetados os moldes para diferentes tamanhos de grelha?

A :

Os moldes são fabricados sob medida com base nas seguintes especificações: padrões da malha (quadrada, retangular), espessura do painel (por exemplo, 25 mm, 38 mm, 50 mm) e tipo de superfície da grade (côncava, texturizada, lisa).

P:

Qual é o tempo de ciclo típico para um painel de grelha moldado?

A :

O ciclo completo — da laminação à desmoldagem — geralmente leva de 30 a 90 minutos, dependendo do tamanho do painel, do tipo de resina e do sistema de cura.

Outros produtos relacionados