-

Résine sous vide/RTM

-

Résine sous vide/RTM

-

Résine sous vide/RTM

-

Résine sous vide/RTM

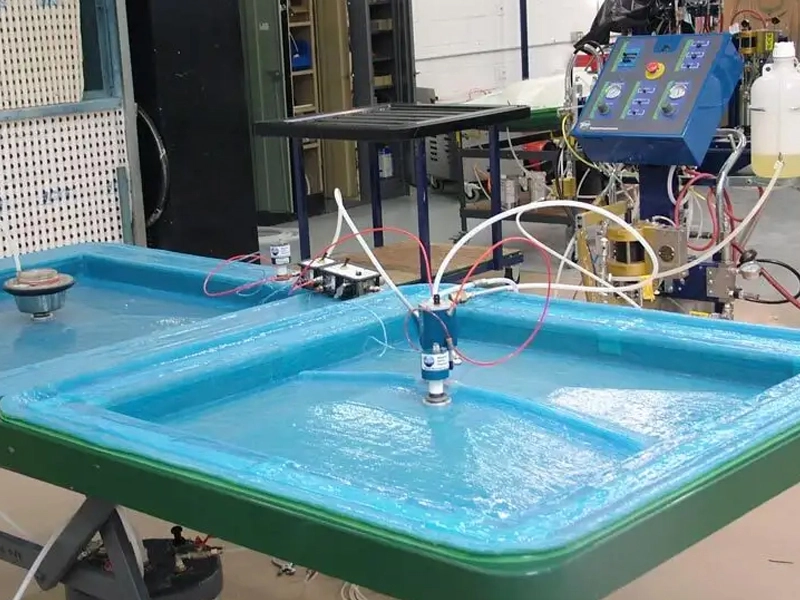

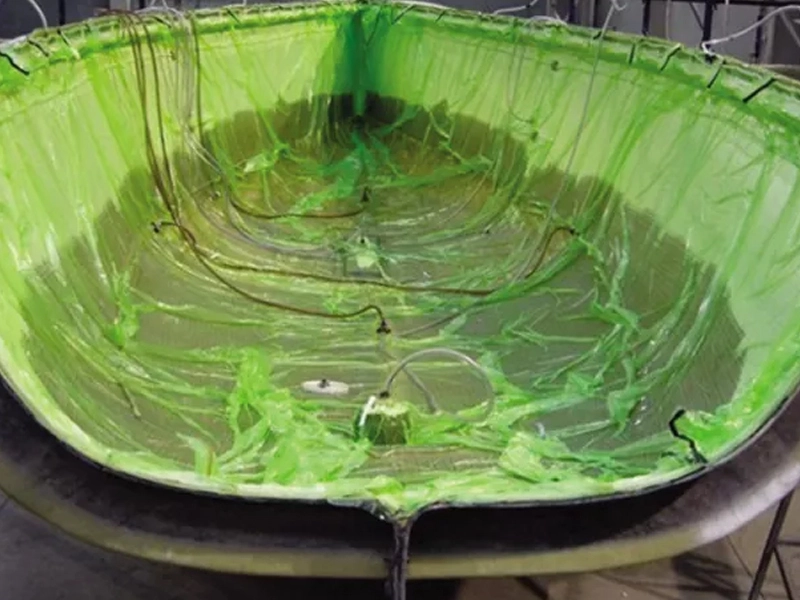

En moulage fermé, les matières premières (fibres et résine) durcissent à l'intérieur d'un moule double face ou dans un sac sous vide (à l'abri de l'air).

Présentation des performances du produit

La résine sous vide/RTM fait référence au type de résine thermodurcissable utilisée dans les processus de fabrication de composites de moulage par transfert de résine sous vide (VARTM) et de moulage par transfert de résine (RTM).

Les principales caractéristiques des résines Vacuum/RTM comprennent :

-

Viscosité faible à moyenne :

- La plage de viscosité typique est de 100 à 500 centipoises (cP).

- Cette faible viscosité permet à la résine de s'écouler facilement et d'imprégner les fibres de renfort.

-

Compatibilité avec les renforts :

- La résine doit être compatible avec les matériaux de renfort, tels que les fibres de verre, de carbone ou d'aramide.

- Un bon mouillage et une bonne adhérence entre la résine et les fibres sont importants pour les performances mécaniques.

-

Comportement de durcissement contrôlé :

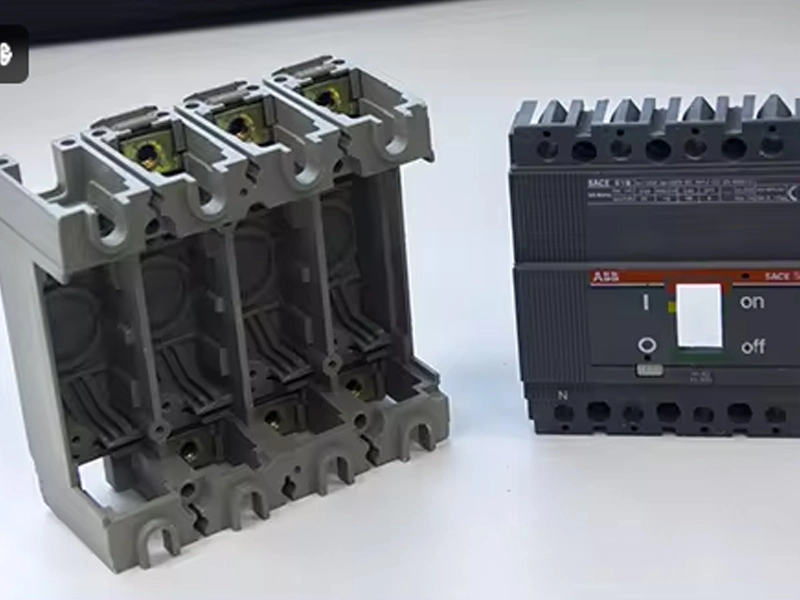

- Le système de résine comprend des catalyseurs, des accélérateurs et d'autres additifs pour contrôler la vitesse de durcissement et l'étendue de la réticulation.

- Un durcissement approprié garantit les propriétés mécaniques, thermiques et chimiques souhaitées du composite.

-

Adéquation aux processus VARTM et RTM :

- Les caractéristiques de viscosité et d'écoulement de la résine sont adaptées pour une imprégnation efficace sous vide ou sous pression d'injection.

- Les résines peuvent être formulées pour avoir une durée de vie en pot et un temps de durcissement adaptés au processus de fabrication spécifique.

Les types courants de résines sous vide/RTM comprennent :

- Résines époxydes

- Résines polyester

- Résines vinylesters

La sélection de la résine Vacuum/RTM appropriée dépend des exigences spécifiques de l'application composite, telles que les performances mécaniques, la résistance à l'environnement et les paramètres du processus de fabrication.

Voici les points clés concernant l’utilisation de la résine dans les procédés de moulage par transfert de résine sous vide (VARTM) et de moulage par transfert de résine (RTM) :

Sélection de résine :

- Les résines thermodurcissables couramment utilisées comprennent l'époxy, le polyester et l'ester vinylique.

- La sélection de la résine est basée sur les propriétés mécaniques souhaitées, la résistance chimique, les caractéristiques de durcissement et la compatibilité avec les renforts.

- Les résines de viscosité faible à moyenne (100-500 cP) sont préférées pour une bonne imprégnation.

Préparation de la résine :

- Les résines peuvent nécessiter un mélange avec des catalyseurs, des accélérateurs ou d'autres additifs pour contrôler le durcissement.

- Un mélange et un dégazage appropriés sont importants pour éliminer l’air emprisonné ou les substances volatiles.

Injection et imprégnation de résine :

- Dans le VARTM, la résine est aspirée dans le moule par vide, tandis que dans le RTM, elle est activement injectée sous pression.

- L'écoulement de la résine et l'imprégnation des renforts sont influencés par la conception du moule, la perméabilité des préformes et les paramètres d'injection.

- L’objectif est d’obtenir une imprégnation complète et uniforme de la résine sans flux ni gaspillage excessifs de résine.

Durcissement de la résine :

- Les paramètres de durcissement tels que la température, la durée et l'utilisation de catalyseurs/accélérateurs sont contrôlés.

- Un durcissement approprié garantit le degré souhaité de réticulation et de stabilité dimensionnelle.

Atténuation des défauts :

- Les défauts courants comprennent les vides, les zones sèches, les zones riches ou affamées en résine et une mauvaise liaison fibre-résine.

- Ceux-ci peuvent être minimisés en optimisant la viscosité, l’injection et le durcissement de la résine.

Déchets de résine et élimination :

- La résine, les solvants et autres déchets non utilisés doivent être éliminés correctement.

- Les pratiques de recyclage et de gestion des déchets contribuent à minimiser l’impact environnemental.

Considérations de sécurité :

- Un EPI et une ventilation appropriés sont nécessaires lors de la manipulation des résines.

- Les mesures de confinement des déversements sont importantes pour la sécurité des travailleurs et de l’environnement.

Une sélection, une préparation et un contrôle minutieux des résines sont cruciaux pour produire des pièces composites de haute qualité à l'aide des techniques VARTM et RTM.

Résine sous vide/RTM

Série :

Résine Polyester Insaturée >application

Aérospatiale, automobile, énergie éolienne, marine, infrastructures, sports et loisirs

Marque :

Résine sous vide/RTM

FAQ

Q :

Pourquoi nous choisir?

UN :

Service professionnel et prix compétitifs.

Autres produits connexes

-

Résines vinylesters ignifuges

Les résines vinylesters ignifuges sont des formulations spécialisées qui incorporent des additifs ou des charges pour améliorer leurs propriétés de résistance au feu. Ces résines sont conçues pour inhiber ou ralentir...

-

Résines d'ester vinylique phénolique résistantes aux hautes températures

Les résines phénoliques d'ester vinylique résistantes aux températures élevées sont un type spécialisé de résine d'ester vinylique formulé pour résister à des températures élevées et à des environnements difficiles. Ces résines combinent...

-

Résines vinylesters standards

Les résines vinylester standard sont des matériaux polyvalents qui trouvent des applications dans un large éventail d’industries et de produits en raison de leurs excellentes propriétés. Quelques applications courantes de la norme...

-

Résine SMC

La résine SMC (Sheet Moulding Compound) est un autre type de matériau composite thermodurci largement utilisé dans diverses industries. Voici quelques détails clés sur la résine SMC : Composition : ...

-

Résine BMC

BMC signifie Bulk Moulding Compound, qui est un type de matériau composite thermodurcissable utilisé dans divers processus de fabrication. La résine BMC fait référence à la résine thermodurcie qui est un ke...

-

Résine de pultrusion

Les résines de pultrusion sont l'élément clé du processus de fabrication par pultrusion, qui est utilisé pour créer des profils continus de matériaux polymères renforcés de fibres (FRP). Le choix du pultrusio...

-

Résine d'enroulement filamentaire

La résine d'enroulement de filament est spécifiquement formulée pour avoir la viscosité, le temps de durcissement et les propriétés mécaniques appropriés afin de garantir une bonne imprégnation des fibres et une forte adhérence entre...

-

Résine de superposition à la main

La résine de stratification manuelle se compose généralement d'un composant de résine liquide et d'un composant durcisseur qui, lorsqu'ils sont mélangés, subissent une réaction chimique qui fait durcir et durcir la résine. Ce...