-

Resina sottovuoto/RTM

-

Resina sottovuoto/RTM

-

Resina sottovuoto/RTM

-

Resina sottovuoto/RTM

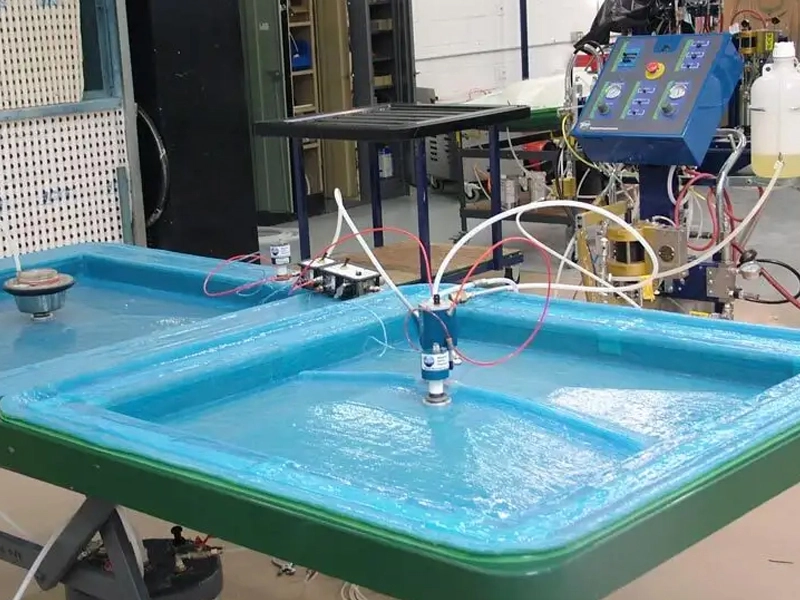

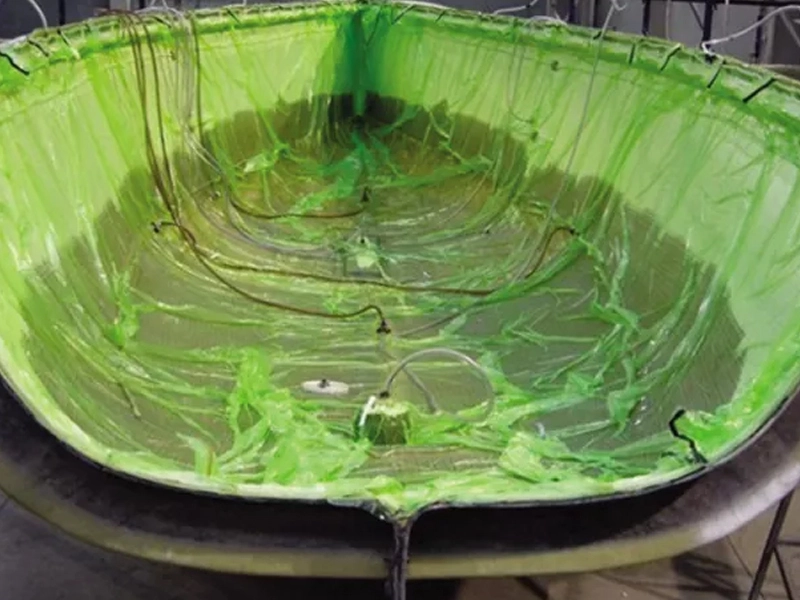

Nello stampaggio chiuso, le materie prime (fibre e resina) polimerizzano all'interno di uno stampo a due lati o all'interno di un sacchetto sottovuoto (isolato dall'aria).

Introduzione alle prestazioni del prodotto

La resina Vacuum/RTM si riferisce al tipo di resina termoindurente utilizzata nei processi di produzione di compositi di stampaggio a trasferimento di resina assistito da vuoto (VARTM) e stampaggio a trasferimento di resina (RTM).

Le caratteristiche chiave delle resine Vacuum/RTM includono:

-

Viscosità da bassa a media:

- L'intervallo di viscosità tipico è 100-500 centipoise (cP).

- Questa bassa viscosità consente alla resina di fluire facilmente e impregnare le fibre di rinforzo.

-

Compatibilità con i Rinforzi:

- La resina deve essere compatibile con i materiali di rinforzo, come fibre di vetro, carbonio o aramidiche.

- Una buona bagnatura e adesione tra la resina e le fibre sono importanti per le prestazioni meccaniche.

-

Comportamento di polimerizzazione controllato:

- Il sistema di resina comprende catalizzatori, acceleratori e altri additivi per controllare la velocità di indurimento e l'entità della reticolazione.

- Una corretta polimerizzazione garantisce le proprietà meccaniche, termiche e chimiche desiderate del composito.

-

Idoneità ai processi VARTM e RTM:

- La viscosità della resina e le caratteristiche di flusso sono adattate per un'impregnazione efficace sotto vuoto o pressione di iniezione.

- Le resine possono essere formulate per avere un pot life e un tempo di indurimento adeguati per il processo di produzione specifico.

I tipi comuni di resina Vacuum/RTM includono:

- Resine epossidiche

- Resine poliestere

- Resine vinilestere

La scelta della resina Vacuum/RTM appropriata dipende dai requisiti specifici dell'applicazione del composito, come prestazioni meccaniche, resistenza ambientale e parametri del processo di produzione.

Ecco i punti chiave sull'uso della resina nei processi di stampaggio a trasferimento di resina assistito dal vuoto (VARTM) e di stampaggio a trasferimento di resina (RTM):

Selezione della resina:

- Le comuni resine termoindurenti utilizzate includono resina epossidica, poliestere e vinilestere.

- La selezione della resina si basa sulle proprietà meccaniche desiderate, sulla resistenza chimica, sulle caratteristiche di polimerizzazione e sulla compatibilità con i rinforzi.

- Per una buona impregnazione sono preferite le resine a viscosità da bassa a media (100-500 cP).

Preparazione della resina:

- Le resine possono richiedere la miscelazione con catalizzatori, acceleratori o altri additivi per controllare la polimerizzazione.

- Una miscelazione e un degasaggio adeguati sono importanti per rimuovere l'aria o le sostanze volatili intrappolate.

Iniezione e impregnazione di resina:

- Nel VARTM, la resina viene aspirata nello stampo tramite vuoto, mentre nel RTM viene iniettata attivamente sotto pressione.

- Il flusso della resina e l'impregnazione del rinforzo sono influenzati dal design dello stampo, dalla permeabilità della preforma e dai parametri di iniezione.

- L'obiettivo è ottenere un'impregnazione della resina completa e uniforme senza eccessivi flussi o sprechi di resina.

Indurimento della resina:

- I parametri di polimerizzazione come temperatura, tempo e uso di catalizzatori/acceleratori sono controllati.

- Una corretta polimerizzazione garantisce il grado desiderato di reticolazione e stabilità dimensionale.

Mitigazione dei difetti:

- I difetti comuni includono vuoti, punti secchi, aree ricche di resina/carenti e scarso legame fibra-resina.

- Questi possono essere ridotti al minimo ottimizzando la viscosità, l’iniezione e la polimerizzazione della resina.

Rifiuti e smaltimento della resina:

- La resina inutilizzata, i solventi e gli altri rifiuti devono essere smaltiti correttamente.

- Le pratiche di riciclaggio e gestione dei rifiuti aiutano a ridurre al minimo l’impatto ambientale.

Considerazioni sulla sicurezza:

- Quando si maneggiano le resine sono necessari DPI e ventilazione adeguati.

- Le misure di contenimento delle fuoriuscite sono importanti per la sicurezza dei lavoratori e dell’ambiente.

Un'attenta selezione, preparazione e controllo del processo della resina sono fondamentali per la produzione di parti composite di alta qualità utilizzando le tecniche VARTM e RTM.

Resina sottovuoto/RTM

Serie:

Resina poliestere insatura >applicazione

Aerospaziale, automobilistico, energia eolica, marittimo, infrastrutture, sport e attività ricreative

Marchio :

Resina sottovuoto/RTM

FAQ

Q :

Perché scegliere noi?

UN :

Servizio professionale e prezzi competitivi.

Altri prodotti correlati

-

Resine Vinilestere Ritardanti di Fiamma

Le resine vinilestere ritardanti di fiamma sono formulazioni specializzate che incorporano additivi o riempitivi per migliorare le loro proprietà di resistenza al fuoco. Queste resine sono progettate per inibire o sl...

-

Resine fenoliche vinilestere resistenti alle alte temperature

Le resine vinilestere fenoliche resistenti alle alte temperature sono un tipo specializzato di resina vinilestere formulata per resistere a temperature elevate e ambienti difficili. Queste resine si combinano...

-

Resine Vinilestere standard

Le resine vinilestere standard sono materiali versatili che trovano applicazione in un'ampia gamma di settori e prodotti grazie alle loro eccellenti proprietà. Alcune applicazioni comuni dello standard ...

-

Resina SMC

La resina SMC (Sheet Moulding Compound) è un altro tipo di materiale composito termoindurente ampiamente utilizzato in vari settori. Ecco alcuni dettagli chiave sulla resina SMC: Composizione: ...

-

Resina BMC

BMC sta per Bulk Moulding Compound, un tipo di materiale composito termoindurente utilizzato in vari processi produttivi. La resina BMC si riferisce alla resina termoindurente che è un...

-

Resina di pultrusione

Le resine di pultrusione sono il componente chiave nel processo di produzione della pultrusione, che viene utilizzato per creare profili continui di materiali polimerici fibrorinforzati (FRP). La scelta del pultrusio...

-

Resina per avvolgimento del filamento

La resina per avvolgimento del filamento è specificamente formulata per avere la giusta viscosità, tempo di indurimento e proprietà meccaniche per garantire un'adeguata impregnazione delle fibre e una forte adesione tra...

-

Resina per stratificazione manuale

La resina per laminazione manuale è generalmente costituita da un componente di resina liquida e un componente indurente che, una volta miscelati insieme, subiscono una reazione chimica che fa polimerizzare e indurire la resina. Questo...